發(fā)表時間: 2025-09-02 10:51:42

作者: 石油化工設(shè)備維護與檢修網(wǎng)

瀏覽: 1653

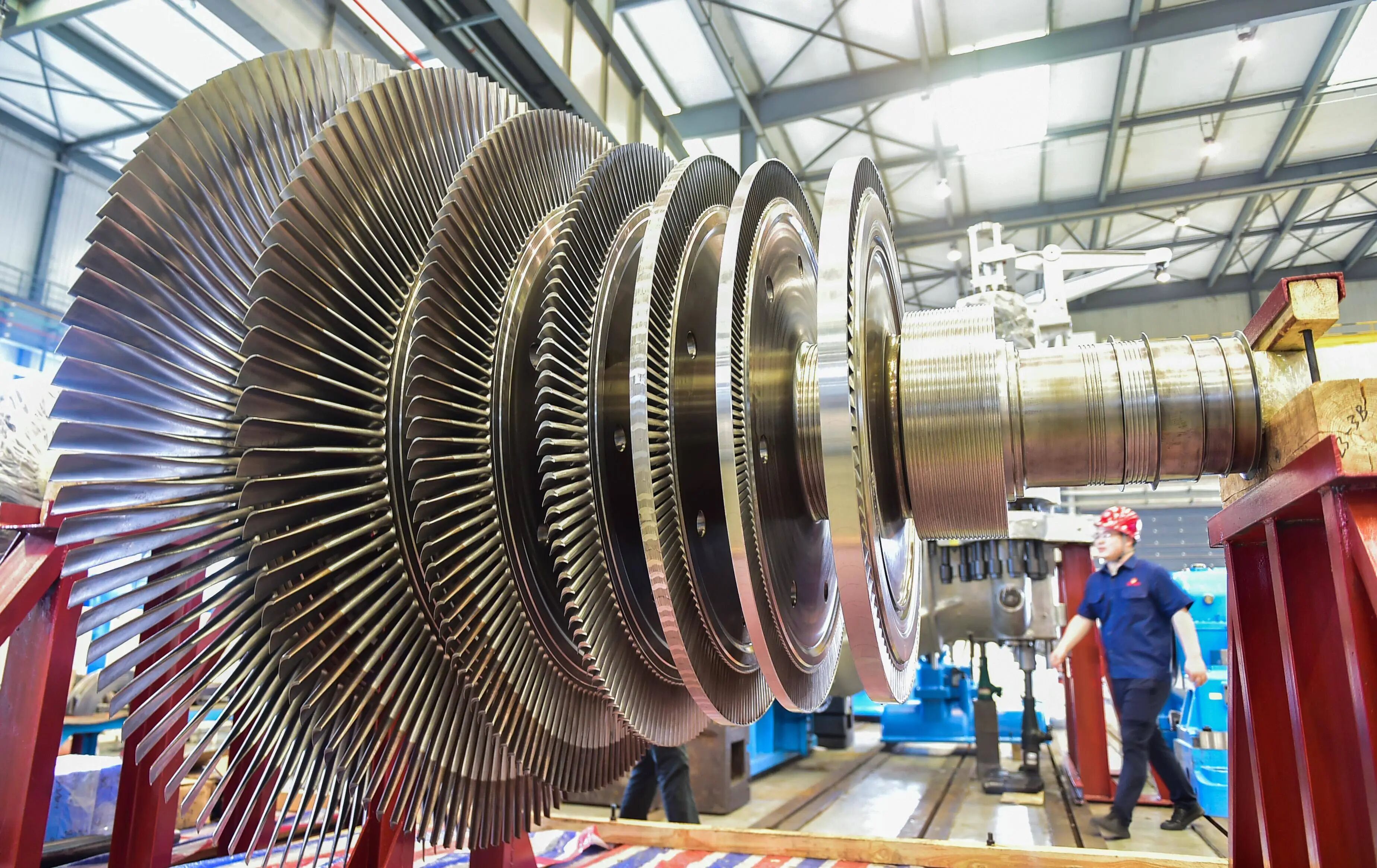

汽輪機調(diào)速系統(tǒng)的核心功能是維持機組轉(zhuǎn)速穩(wěn)定(確保發(fā)電頻率符合標(biāo)準(zhǔn)),并根據(jù)電網(wǎng)負荷需求精準(zhǔn)調(diào)節(jié)進汽量,同時實現(xiàn)機組啟動、停機及事故工況下的安全保護。根據(jù)技術(shù)發(fā)展歷程,主流調(diào)速系統(tǒng)可分為機械液壓調(diào)速系統(tǒng)(傳統(tǒng)型)和數(shù)字電液調(diào)速系統(tǒng)(DEH) (現(xiàn)代主流型),二者在結(jié)構(gòu)、原理上差異顯著,以下詳細介紹:

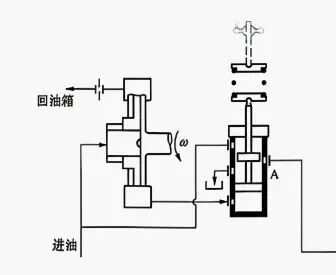

一、機械液壓調(diào)速系統(tǒng)(Mechanical-Hydraulic Governing System)

機械液壓調(diào)速系統(tǒng)是早期汽輪機的核心調(diào)速方式,依賴“機械感受+液壓放大”實現(xiàn)控制,結(jié)構(gòu)簡單、可靠性高,多用于小型汽輪機(如工業(yè)拖動機組、老舊電站機組)。

1. 核心結(jié)構(gòu)組成

系統(tǒng)以“機械信號→液壓放大→執(zhí)行動作”為核心鏈路,主要部件包括:

-1.1 轉(zhuǎn)速感受元件(敏感機構(gòu))核心作用是將“轉(zhuǎn)速變化”轉(zhuǎn)化為“機械位移”,最常用的是離心飛錘(或飛環(huán))機構(gòu),安裝在汽輪機主軸(或增速器軸)上,隨主軸同步旋轉(zhuǎn)。

-飛錘:由2-4個可徑向滑動的重錘組成,重錘通過彈簧與主軸中心連接(彈簧力指向中心,離心力背離中心)。

-輔助部件:導(dǎo)向套(限制飛錘滑動方向)、連桿(傳遞飛錘位移)。

-1.2 中間放大元件(液壓放大器)

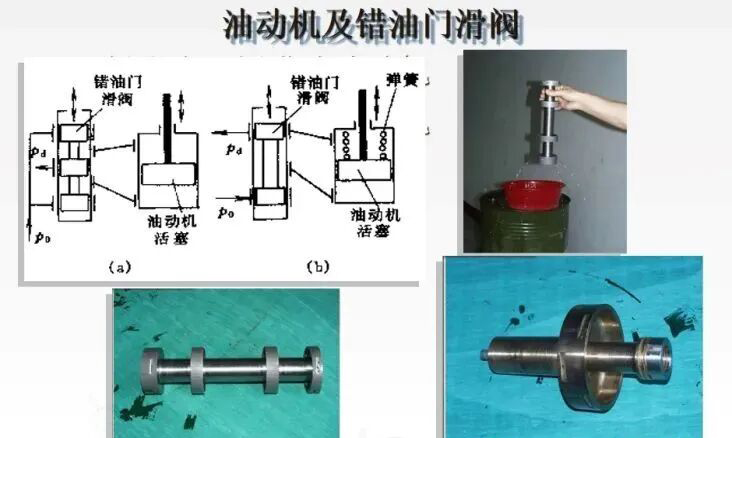

機械感受元件的位移量極小(通常僅幾毫米),無法直接驅(qū)動調(diào)節(jié)汽閥,需通過液壓放大將“小位移”轉(zhuǎn)化為“大推力”,核心部件是錯油門(滑閥) 和油動機(液壓缸) :

-錯油門:圓柱形滑閥,可沿軸向滑動,閥套上開有“進油口”“回油口”和“油動機接口”,通過滑動改變油口通斷狀態(tài),控制高壓油(通常為1.5-2.5MPa壓力油)進入油動機的方向和油量。

-油動機:雙作用液壓缸(或單作用液壓缸+復(fù)位彈簧),活塞桿與調(diào)節(jié)汽閥連桿連接,高壓油推動活塞移動時,直接帶動汽閥開關(guān)。

-1.3 執(zhí)行機構(gòu)即調(diào)節(jié)汽閥(調(diào)門) ,通常為多個(如高壓主汽閥、高壓調(diào)節(jié)汽閥、中壓調(diào)節(jié)汽閥),安裝在汽輪機進汽管道上,通過閥門開度變化控制進入汽輪機的蒸汽流量,進而調(diào)節(jié)機組功率和轉(zhuǎn)速。

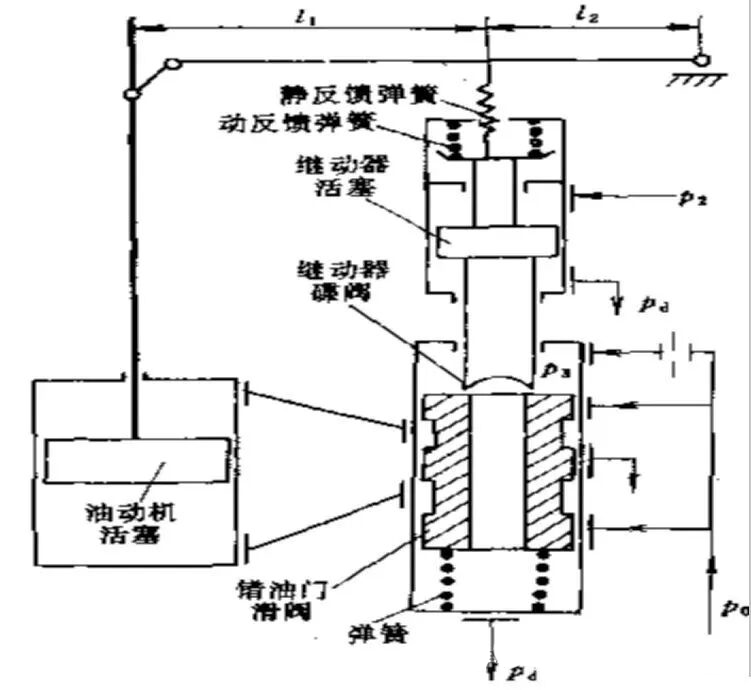

-1.4 反饋機構(gòu)(閉環(huán)控制關(guān)鍵)為避免調(diào)節(jié)過度(轉(zhuǎn)速波動),需通過“反饋”將“執(zhí)行機構(gòu)的動作”傳回感受元件,形成閉環(huán)平衡,常用杠桿反饋或彈簧反饋:

-杠桿反饋:油動機活塞桿通過連桿與錯油門(或飛錘連桿)連接,油動機移動時,通過杠桿拉動錯油門反向滑動,抵消飛錘的初始位移,實現(xiàn)“調(diào)節(jié)→平衡”。

-彈簧反饋:在錯油門或油動機上設(shè)置反饋彈簧,油動機移動時壓縮/拉伸彈簧,產(chǎn)生反向力阻礙錯油門滑動,達到平衡。

-1.5 附加裝置

-同步器:手動或電動調(diào)節(jié)裝置,可改變飛錘彈簧的初始預(yù)緊力(或改變錯油門的零位),實現(xiàn)“人為設(shè)定轉(zhuǎn)速”(如機組啟動時升速、并網(wǎng)時調(diào)整轉(zhuǎn)速與電網(wǎng)同步)。

-超速保護裝置:如危急遮斷器(與飛錘聯(lián)動,轉(zhuǎn)速超限時觸發(fā)停機)、安全閥(防止液壓系統(tǒng)超壓)。

2. 工作原理(閉環(huán)控制過程)

基于“離心力與彈簧力平衡”和“液壓放大閉環(huán)”,具體過程如下:

1. 穩(wěn)態(tài)平衡:機組額定轉(zhuǎn)速運行時,飛錘的離心力與彈簧的拉力(或壓力)平衡,飛錘處于固定徑向位置,錯油門處于“中間位”(進油口、回油口均關(guān)閉),油動機無動作,調(diào)節(jié)汽閥開度穩(wěn)定,進汽量不變,轉(zhuǎn)速維持額定值。

2. 負荷變化→轉(zhuǎn)速波動:

-若電網(wǎng)負荷降低(需減少機組出力),汽輪機輸出功率大于外界負荷,轉(zhuǎn)速升高→飛錘離心力增大,克服彈簧力向外滑動→通過連桿帶動錯油門向上(或向下)滑動→打開錯油門的“油動機回油口”,油動機內(nèi)高壓油排出→油動機活塞在復(fù)位彈簧(或另一側(cè)油壓)作用下移動,帶動調(diào)節(jié)汽閥關(guān)小→進汽量減少,機組出力降低→轉(zhuǎn)速逐漸回落。

-若電網(wǎng)負荷升高(需增加機組出力),則過程相反:轉(zhuǎn)速降低→飛錘向內(nèi)滑動→錯油門打開“油動機進油口”→高壓油推動油動機活塞移動,調(diào)節(jié)汽閥開大→進汽量增加,轉(zhuǎn)速回升。

3. 反饋平衡→穩(wěn)定轉(zhuǎn)速:油動機移動時,通過反饋杠桿(或彈簧)拉動錯油門反向滑動,逐漸關(guān)閉油口,直至錯油門回到中間位,油動機停止動作,調(diào)節(jié)汽閥穩(wěn)定在新開度,轉(zhuǎn)速恢復(fù)至額定值,形成閉環(huán)控制。

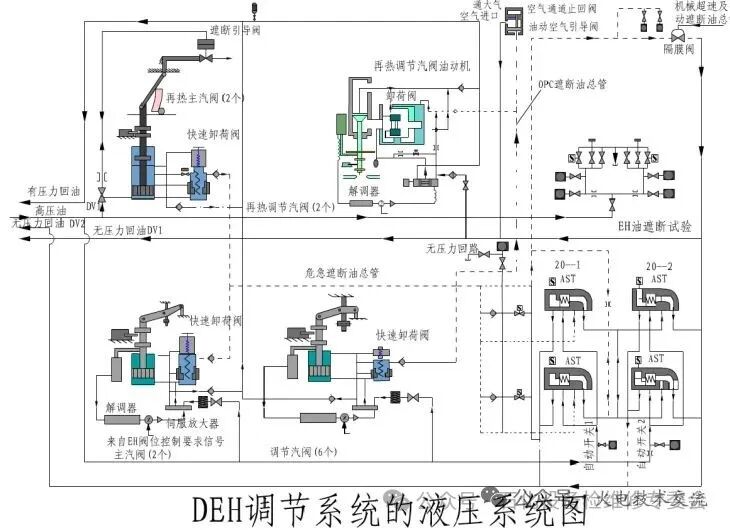

二、數(shù)字電液調(diào)速系統(tǒng)(DEH,Digital Electric-Hydraulic Governing System)

DEH是20世紀80年代后發(fā)展的現(xiàn)代調(diào)速技術(shù),結(jié)合“數(shù)字控制+電液執(zhí)行”,具有精度高、響應(yīng)快、功能豐富(如一次調(diào)頻、AGC協(xié)調(diào)控制)的特點,是大型火電機組、核電機組的標(biāo)配。

1. 核心結(jié)構(gòu)組成

DEH系統(tǒng)分為電氣控制部分(“大腦”,負責(zé)信號處理與決策)和液壓執(zhí)行部分(“手腳”,負責(zé)動作執(zhí)行),二者通過電液轉(zhuǎn)換元件連接,結(jié)構(gòu)如下:(1)電氣控制部分(核心決策層)

-1.1 轉(zhuǎn)速/功率信號采集單元替代機械飛錘,精準(zhǔn)采集機組運行參數(shù),核心元件:

-轉(zhuǎn)速傳感器:通常為3套磁阻式傳感器(或光電式傳感器),安裝在汽輪機主軸(或發(fā)電機軸)旁,將“轉(zhuǎn)速”轉(zhuǎn)化為“脈沖電信號”(轉(zhuǎn)速越高,脈沖頻率越高),實現(xiàn)冗余測量(避免單傳感器故障)。

-功率傳感器:通過電流互感器(CT)、電壓互感器(PT)采集發(fā)電機的電流、電壓信號,計算機組實際輸出功率,用于“負荷閉環(huán)控制”。

-壓力傳感器:采集主蒸汽壓力、再熱蒸汽壓力信號,避免進汽壓力過低時過度開閥導(dǎo)致機組不穩(wěn)定。

-1.2 DEH控制器(數(shù)字核心)

相當(dāng)于系統(tǒng)的“大腦”,通常基于PLC(可編程邏輯控制器)或DCS(分散控制系統(tǒng))實現(xiàn),核心功能是“信號對比、邏輯運算、指令輸出”:

-硬件:CPU模塊、輸入/輸出(I/O)模塊、通信模塊(與機組DCS、電網(wǎng)調(diào)度系統(tǒng)通信)、人機界面(HMI,用于操作人員設(shè)定參數(shù)、監(jiān)控狀態(tài))。

-軟件:固化控制邏輯(轉(zhuǎn)速控制邏輯、負荷控制邏輯、一次調(diào)頻邏輯、超速保護邏輯)、參數(shù)數(shù)據(jù)庫(額定轉(zhuǎn)速、最大負荷、閥門特性曲線等)。

-1.3 伺服放大器將DEH控制器輸出的“微弱電信號”(通常為±10V直流信號)放大為“可驅(qū)動電液伺服閥的電流信號”(通常為4-20mA),同時實現(xiàn)信號隔離(防止液壓系統(tǒng)干擾電氣系統(tǒng))。

(2)液壓執(zhí)行部分(動作執(zhí)行層)

-2.1 電液伺服閥(電液轉(zhuǎn)換元件)連接電氣控制與液壓執(zhí)行的關(guān)鍵部件,核心作用是將“電信號”轉(zhuǎn)化為“液壓油流量/方向信號”,結(jié)構(gòu)為“電磁線圈+滑閥+噴嘴擋板”:

-原理:伺服放大器輸出的電流信號通入電磁線圈,產(chǎn)生電磁力推動滑閥(或噴嘴擋板)移動,改變高壓油(通常為10-16MPa高壓抗燃油)的流通路徑和流量,控制油動機的動作方向和速度。

-特點:響應(yīng)速度快(毫秒級)、控制精度高(位移誤差小于0.1mm),但對油質(zhì)要求極高(需定期過濾抗燃油,防止雜質(zhì)卡澀)。

-2.2 油動機(液壓執(zhí)行機構(gòu))與機械液壓系統(tǒng)的油動機功能類似,但推力更大、控制精度更高,通常為雙作用式液壓缸(無復(fù)位彈簧,兩側(cè)均通高壓油,通過伺服閥控制兩側(cè)油量差實現(xiàn)活塞移動),活塞桿直接連接調(diào)節(jié)汽閥的閥桿。

-2.3 位置反饋元件(LVDT)即“線性可變差動變壓器”,安裝在油動機上,一端固定,另一端與油動機活塞(或活塞桿)連接,核心作用是將“油動機活塞的位移”轉(zhuǎn)化為“電信號”,傳回DEH控制器,與控制器輸出的“目標(biāo)位移指令”對比,形成閉環(huán)控制(避免閥門開度偏差)。

-2.4 液壓油系統(tǒng)為液壓執(zhí)行部分提供高壓油,包括:-抗燃油箱(儲存高壓抗燃油,具有防火特性)、高壓油泵(提供10-16MPa壓力油)、油過濾器(過濾雜質(zhì),保護伺服閥)、蓄能器(穩(wěn)定油壓,吸收壓力波動)。

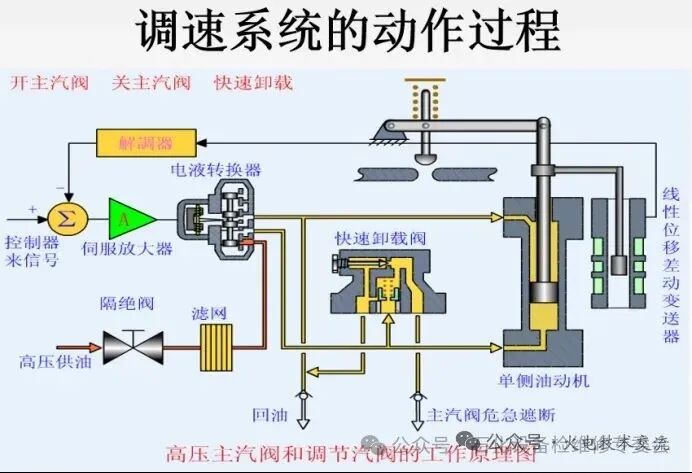

2. 工作原理(數(shù)字閉環(huán)控制過程)

DEH系統(tǒng)以“數(shù)字信號處理”為核心,實現(xiàn)更精準(zhǔn)、靈活的控制,具體過程如下:

1. 參數(shù)采集:轉(zhuǎn)速傳感器、功率傳感器、壓力傳感器實時采集“實際轉(zhuǎn)速”“實際功率”“主汽壓力”等信號,轉(zhuǎn)化為電信號傳入DEH控制器。

2. 指令對比與運算:DEH控制器將“實際轉(zhuǎn)速”與“設(shè)定轉(zhuǎn)速”(如額定3000r/min)對比,或“實際功率”與“負荷指令”(電網(wǎng)調(diào)度下發(fā))對比,通過內(nèi)置控制邏輯(如PID調(diào)節(jié)算法)計算出“調(diào)節(jié)汽閥的目標(biāo)開度指令”。

3. 電液轉(zhuǎn)換與放大:目標(biāo)開度指令經(jīng)伺服放大器放大為電流信號,傳入電液伺服閥→伺服閥根據(jù)電流信號調(diào)整滑閥位置,控制高壓油進入油動機的一側(cè)(或排出另一側(cè)油)→油動機活塞在油壓差作用下移動,帶動調(diào)節(jié)汽閥向“目標(biāo)開度”方向動作。

4. 位置反饋與平衡:LVDT實時檢測油動機活塞的實際位移,將電信號傳回DEH控制器→控制器對比“目標(biāo)開度”與“實際開度”,若有偏差則調(diào)整輸出信號,直至調(diào)節(jié)汽閥開度達到目標(biāo)值,轉(zhuǎn)速(或功率)穩(wěn)定,形成閉環(huán)控制。

5. 功能擴展:DEH還可實現(xiàn)“一次調(diào)頻”(電網(wǎng)頻率波動時自動調(diào)整負荷)、“AGC協(xié)調(diào)控制”(接收電網(wǎng)調(diào)度指令自動調(diào)整負荷)、“超速保護”(轉(zhuǎn)速超限時快速關(guān)閉調(diào)門)等功能,通過軟件邏輯即可實現(xiàn),無需改動硬件。

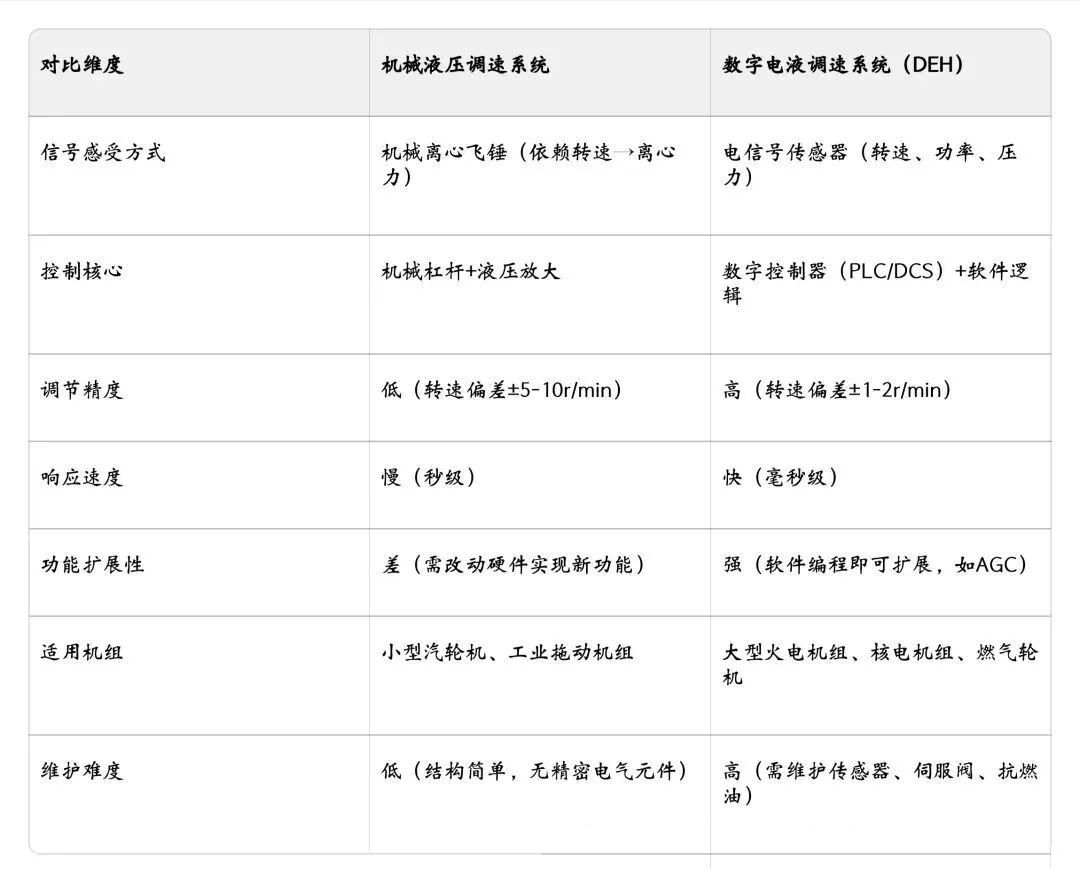

三、兩種調(diào)速系統(tǒng)的核心差異對比

總結(jié)

機械液壓調(diào)速系統(tǒng)是“機械控制”的經(jīng)典代表,結(jié)構(gòu)可靠但精度有限;DEH系統(tǒng)通過“數(shù)字控制+電液執(zhí)行”實現(xiàn)了調(diào)速技術(shù)的升級,滿足了大型機組對高精度、高靈活性的需求,已成為現(xiàn)代汽輪機調(diào)速系統(tǒng)的主流。實際應(yīng)用中,需根據(jù)機組容量、運行場景(發(fā)電/拖動)及控制需求選擇合適的調(diào)速系統(tǒng)。

來源:電廠運行學(xué)習(xí)筆記