主要內容:管道內檢測是保證油氣管道完整性的關鍵技術之一,隨著大管徑、長距離、高流速管道的不斷應用,對內檢測技術提出了新的挑戰和要求。針對該現狀,介紹了應用較為廣泛的漏磁檢測技術、超聲波檢測技術、渦流檢測技術、幾何檢測技術、復合檢測技術和陰極保護檢測技術。對于無法清管作業的管道,可采用靈敏球進行內檢測;介紹了不同檢測器的原理、局限性和適用范圍,梳理了內檢測器存在的問題和選用原則。針對內檢測技術的現狀,提出了內檢測未來的發展趨勢。

關鍵詞:漏磁;超聲波;渦流;幾何變形;內檢測器

管道完整性評價是管道完整性管理的核心內容之一,管道完整性評價目前主要有三種方式:內檢測評價法、直接評價法、壓力試驗法。QSY 1180.4—2009《管道完整性管理規范第4部分:管道完整性評價導則》中規定:內檢測評價技術應作為首選的檢測評價手段。

管道在線內檢測技術是將無損檢測技術和清管設備結合在一起,將原來只用于清蠟掃線的非智能清管器改為集信息采集、處理、存儲等功能于一體的智能型管道缺陷檢測器,通過發球筒施加一定的壓力,使清管器在管道內運動,進而達到檢測管道缺陷的目的。該技術可以在不停產、不卸壓、不卸料的前提下實施,可以有針對性地檢測出管道在制造(軋制)、運輸、焊接、運行等過程中存在的缺陷:如焊接過程中出現的夾雜、氣孔、未焊透、層間未熔合、過度打磨等缺陷;運行過程中出現的應力腐蝕、氫鼓泡、氫致開裂、應力疲勞等缺陷。內檢測技術的應用為管道事故的預防和合理維護提供了科學依據,對保證管道安全運行具有重要作用。目前油氣管道內檢測應用較為廣泛的有漏磁檢測技術、超聲波檢測技術、遠場渦流檢測技術和幾何檢測技術等[1-2]。

1 內檢測技術

1.1 漏磁檢測技術

漏磁檢測技術屬于間接測量,基本原理是通過對管壁施加一個強磁場檢測金屬表面磁場的泄漏強度的大小。正常情況下,若管道表面光滑且沒有其他殘余雜質,根據電磁感應原理,磁通全部通過管體,不會產生磁場泄漏;反之,若存在缺陷,有小部分磁通會離開管體的上、下表面,通過空氣繞過缺陷,造成缺陷處的磁通阻力加大,導致缺陷附近的磁場發生變形,該部分漏磁信號經過濾波器、放大器、數/模轉換器處理后被記錄到存儲器中,內檢測完成后再利用專業的軟件處理和分析數據。為了保證漏磁檢測器在管道內順利通行,一般把整個裝置分成幾節,每節之間采用撓性軟管連接,以便通過彎頭及變徑處,檢測器整體可耐壓10~15 MPa。

利用漏磁檢測技術可以檢測管道的各種缺陷,如管道裂紋、管壁腐蝕造成的減薄等。漏磁檢測法具有技術簡單、操作方便、費用低廉的特點,對于不同的流體介質(油、氣或氣液混輸)都能檢測,無需耦合劑;缺點是檢測精確度低,對管線材質較為敏感,只能檢測管道表面和近表面,不能有效檢測厚管壁管道(一般只適用于12 mm以下的管道)。同時,由于干擾管壁磁化的因素較多,檢測數據的信息量較大,因此對硬件要求較高;管道中存在的污垢、殘渣等雜質,對漏磁檢測器的檢測結果影響較大。目前漏磁檢測器有一般分辨率漏磁檢測器(軸向)、高清分辨率漏磁檢測器(軸向)、橫向漏磁檢測器(環向)3種。

1) 一般分辨率漏磁檢測器。該類檢測器的電子探頭和通道數量較少,一般少于80個通道,檢測精度很大程度上受傳感器尺寸的束縛,檢測精度不高,只對孔眼、裂紋等微小的金相金屬腐蝕檢測精度較高,對于軸線排列金屬缺陷的檢測經常出現誤報。

2) 高清分辨率漏磁檢測器。其電子探頭和通道比一般分辨率檢測器多,一般不小于200個通道,可以檢測面積狀、體積狀的腐蝕缺陷,但是點蝕或幾何形狀復雜的缺陷區域,檢測精度會大幅降低。同時,對于軸向排列金屬缺陷的檢測也經常出現誤報,如果檢測速度過高,會降低檢測的精度。

3) 橫向漏磁檢測器。對軸向排列金屬缺陷的檢測較前兩種更為敏感、精確,但對于環向排列金屬缺陷的檢測不如前兩種敏感、精確;對于大多數點狀、面狀、體積狀的腐蝕缺陷,檢測精度要低于高清分辨率漏磁檢測器。

田野等[3]利用漏磁檢測和Ansys有限元分析軟件對管徑121.9 cm、壁厚1.84 cm的長輸管道環焊縫進行了缺陷驗證,通過建模的方式對漏磁檢測出的缺陷長度、寬度、深度進行了量化,得到缺陷長度和寬度尺寸與軸向漏磁檢測的峰谷間距成正比,缺陷深度尺寸與軸向漏磁檢測的峰谷值和長寬比成正比。

由于單一的信號分量無法滿足現場實際需求,近年來,三軸高清漏磁檢測技術逐漸成為研究熱點,GE-PII公司研制的Magne Scan SHR將3個方向的傳感器封裝在一起,可以分別對管道軸向(平行于管道中心線)、徑向(沿管道半徑方向)、周向(沿管道圓周)的漏磁信號進行檢測。該技術在中石油東北管網應用后,對螺旋焊縫缺陷的檢出率大于90%,定位精度不超過±15%,經開挖驗證后,符合率達到100%。

1.2 超聲波檢測技術

1.2.1 超聲波檢測技術測量原理及特點

超聲波檢測技術屬于直接測量,基本原理是利用超聲波可以在金屬表面傳播并發生反射的特點,由內檢測器的探頭發出超聲波信號,信號經管道內、外表面反射后,再次被探頭捕捉到,將內、外表面2組超聲波傳播時間差乘以聲速,可得到管道的實際壁厚,該方法較適合檢查管體裂紋。超聲波檢測能可靠地檢測到母材及縱向焊接區,甚至可檢測出某些凹陷長度3 cm的裂紋缺陷,可靠性較強;缺點是超聲波需要液體耦合劑,必須依靠液體作為傳導介質。超聲波檢測技術不適用于輸氣管道的內檢測;同時,超聲波容易被蠟質和瀝青質吸收能量造成衰減,對于結蠟嚴重的管道同樣不適用。目前超聲波檢測器有直波檢測器和橫波檢測器兩種:

1) 超聲直波檢測器。需用液體耦合劑保證其工作性能,對于山地、丘陵等地形復雜的區域,或者彎頭、變徑處容易出現信號缺失的地方,無法對缺陷進行準確檢測;同樣,該檢測器也不適用于檢測結蠟嚴重的原油或成品油管道。

2) 超聲橫波檢測器。需用液體耦合劑或輪耦合系統保證其工作性能,檢測器中探頭和通道的數量決定了對缺陷尺寸的檢測精度;同樣,當管道內部存有雜質時,該檢測器的檢測精度也會受到影響,甚至出現誤判。

沙勝義等[4]利用超聲波內檢測技術對某輸油管道環焊縫的缺陷進行檢測,并通過多次室內牽引試驗和現場開挖驗證,證明超聲波檢測技術可以較好地檢測出平面型缺陷;同時,可以排除體積型缺陷的影響因素,可與漏磁內檢測技術互補,更好地檢測多種缺陷類型。

1.2.2 超聲波檢測技術發展趨勢

伴隨著壓電復合材料、電子信息技術和計算機技術等學科領域的快速發展,逐步解決了超聲波干擾回波修正、晶片增益修正、入射點漂移、能量分布不均等問題。近年來衍生出了超聲衍射時差(TOFD)、超聲相控陣以及電磁超聲檢測等技術,其中TOFD和超聲相控陣檢測技術的發展相對還不夠成熟,檢測設備昂貴,檢測手段和技術標準不齊全,只有中國特檢院及相關重點實驗室配備,且都擔負著國內重點項目的研究工作,只停留在室內試驗階段。

電磁超聲檢測技術與常規的壓電超聲技術相比,在測試過程中無需添加耦合劑,且無需對管道進行表面處理,在線圈中通過20~2×107 Hz的超聲波頻率交流電,由于電磁效應,被測管體中會產生渦流電流,從而引起管體的局部震動,管體局部幾何形狀發生微小變形,形成伸縮效應,同時運動電荷受洛倫茲力的影響,幾種耦合效應并存條件下,管道缺陷表面激發回超聲波,回波信號被探頭檢測到,并以小波變換的過濾方式從信號中剝離出有用信息。電磁超聲需要在高壓下(一般要300~500 V)進行,同時能量轉換率也較低。德國的AG公司基于電磁超聲原理研制的LineExplorer 3TM-tool,除了可以發射和接收傳統的超聲波信號外,還可以產生電磁超聲信號,可對不同管徑的液體和氣體管道進行綜合檢測,提高了缺陷類型和尺寸的檢測精度。

1.3 渦流檢測技術

渦流檢測技術也屬于間接檢測,主要是將正弦交變電流線圈靠近被測管道,通過產生的交變磁場在管壁中產生渦流,如果存在金屬損失或裂紋等缺陷,渦流的大小、相位角和流場形式都會發生改變,從而耦合阻抗發生改變,通過專業軟件分析后得到被測管道的缺陷情況。

遠場渦流檢測技術是渦流檢測技術的重要分支,最早由荷蘭殼牌公司用于外徑17.8~20.3 cm、壁厚0.95~1.27 cm的直井套管缺陷檢測,隨后迅速在石油、石化、鋼鐵、冶金等行業推廣應用。基本原理:在檢測器中放置2個相距2~3倍管徑的激勵線圈和檢測線圈,其中激勵線圈通入低頻率交流電信號,檢測線圈在遠場區接收到2次穿過管壁的能量流信號,可以較高的靈敏度檢測管道內、外表面的缺陷以及壁厚減薄等信息,不足之處是渦流對于鐵磁性強的金屬構件(主要是厚壁管材)穿透力很弱,只能用來檢測材料內壁表面及近表面的缺陷和壁厚減薄情況。當流體介質在材料表面形成了Fe2O3和Fe3O4等強磁性垢層或磁性氧化物,就會形成大量的假數據,并且該技術對裂紋型缺陷的檢測精度較差。

目前,市場占有率較大的遠場渦流內檢測器為Russell公司的See Snake,通過分析不同內檢測速度對應的波形曲線,得到對應位置的缺陷類型。

張偉等[5]將遠場渦流技術與Ansys有限元分析有機地結合,對管道彎頭處的缺陷進行了量化,得到渦流測量的電壓相位值與彎頭深度缺陷成近似反比,可用于量化缺陷深度等信息。

1.4 幾何變形檢測技術

幾何變形檢測技術多用于大型穿跨或跨越管道的檢測,該類管道通常位于河流、湖泊、鐵路、公路、村莊、農田等高后果區內,造成幾何變形的原因一般是施工損傷、第三方損壞或者由于占壓造成的不均勻沉降[6-7]。該類檢測器基于電磁感應原理,檢測器外側有一定數量排列規則的機械抓手或架子,檢測器在管道內部行進的過程中,機械抓手與管壁產生摩擦,這時內壁的凹坑、橢圓度、內徑等一系列數據的變化被記錄到存儲設備中,經過專業軟件數據處理后,可確定管道缺陷。目前市場上通用的幾何變形檢測器可用于D10~D150的管徑[8],在置信度為90%時,靈敏度為管徑的0.5%~1.0%,精度為0.1%~1.0%,尤其適用于環焊縫處的褶皺和凹陷變形。

歐陽熙等[9]設計了一種新型的幾何變形檢測器,該檢測器采用鈦合金作為機械載體材料,最大程度地減輕了設備質量,采用高分子聚氨酯作為密封皮碗與檢測皮碗的材料,具有良好的彈性、可壓縮性及抗老化性;充分吸收了油管線和氣管線常用的皮碗結構形式特點,對密封支撐皮碗的結構進行了重新設計,把油管道常用的蝶形皮碗第一道腰線角度開大,同時在腰線部位以上仿制成氣管線常用的半球形皮碗,加大了與管壁的摩擦力,可同時適用于氣液管線。在中緬管道上實施后,成功采集了大量的管道變形信息,尤其是穿跨或跨越管段,為管道更換提供了有利的技術支撐。

1.5 復合檢測技術

目前,管道可檢測的缺陷類型主要包括:金屬損失(腐蝕壁厚減薄、劃傷),裂紋(疲勞裂紋、應力腐蝕裂紋),變形(幾何變形、橢圓度、凹陷)。由于每種內檢測器對單一缺陷類型的檢測都具有自身的優勢,因此可以將不同的無損檢測技術進行耦合,通過綜合應用,可提高檢測技術的性能。

1.6 陰極保護檢測技術

目前,陰極保護檢測主要采用多頻管中電流法,但該方法對穿跨越管線定位精度較差,同時對水下陰極保護的檢測具有一定局限性。美國Baker Hughes公司研制了一種陰極保護內檢測器,該檢測器可以通過陰極保護電流流回電源中形成的壓降,清晰地記錄管中陰極保護電流的大小和流向,了解管道不同位置的電流分布情況,判斷出外腐蝕管道的位置,有效地解決了公路、河流、沼澤、盆地等穿跨越區域的檢測。

1.7 無法清管的內檢測技術

對于沒有收/發球裝置、管道內部積液、固體雜質過多、變徑處過多等情況下無法進行清管的作業油氣管道,內檢測通常需要在清管器清管、測徑器測徑后再進行。Pure公司開發的靈敏球(Smart-ball)技術可以對無法清管的管道實施內檢測,該裝置是在聚氨酯塑料外套中插裝鋁制芯,包括多個傳感器和聲波采集裝置,可以檢測最小0.1 L/min的泄漏尺寸,但由于功耗的限制,需要連接電纜,因此適合集輸管道的內檢測,但不適合長輸管道的內檢測。

蜂窩汽封與其他各種形式的“硬齒”汽封相比,它的汽封齒最薄,硬度也最低,因此碰磨時不會象其他“硬齒”汽封一樣在轉子表面留下顯著的磨痕。同時,蜂窩汽封與其他“硬齒”汽封不同,在與轉子碰磨時象不會產生“刀片”切割現象,這是它不會磨傷轉子的主要原因。梳齒類汽封的每一根汽封齒,在與轉子碰磨時猶如車刀,很容易在轉軸或覆環表面割出溝槽。此外,蜂窩汽封由于它曲折的網狀結構使其表面面積大大增加,又極大地提高了它的耐磨性,因此蜂窩汽封既耐磨又不易磨傷轉子是它突出的一個特點。

2 內檢測的性能和適用范圍

超聲波內檢測具有較高的靈敏度,更適合檢測裂紋型缺陷,但在檢測過程中需要耦合劑,并且對管輸流量具有一定限制;電磁超聲內檢測具有超聲波內檢測的全部優點,但換能器效率較低,傳感器耗能過高,今后可對裝置能耗進行優化以滿足檢測需求。

渦流檢測主要適用于內表面裂紋的檢測,并可以對裂紋缺陷進行準確定位,遠程渦流技術可與其他的流場分析軟件相結合,對特定部位的缺陷進行量化分析,是今后發展的一個趨勢。

復合內檢測技術結合了多種內檢測原理和技術,可根據不同缺陷類型的特點進行定制開發,但該方法由于成本較高,目前只停留于室內試驗階段。

靈敏球是一種新型的無損檢測技術,主要適用于一些無法清管作業的老舊管道,靈敏球可以結合其他成熟的無損檢測技術,實現功能擴展,可用于今后的各項工程中。

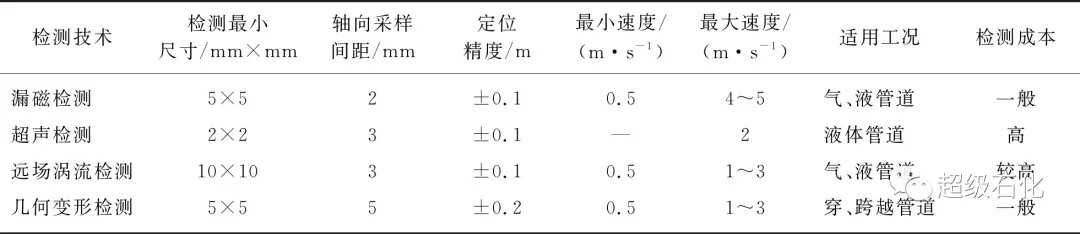

文獻[10]針對4種不同檢測技術的檢測最小尺寸、軸向采樣間距、定位精度、最小速度、最大速度、適用工況以及檢測成本等進行了總結,具體見表1所列。

表1 檢測技術的性能和適用范圍

3 內檢測技術存在的問題和選用原則

3.1 內檢測技術存在的問題

綜上所述,內檢測技術存在如下問題:

1) 所有的內檢測器對于缺陷類型的判斷、定位和描述尚有不足,且相同的檢測技術在不同的時間檢測,檢測結果出入較大。

2) 很多油氣管道在沙漠、戈壁、高寒等特殊環境條件下服役,高溫、高壓及環境條件的變化對內檢測器的運行有較大影響,甚至會損壞內檢測器。

3) 對檢測結果的分析方法不一致,對分析人員的經驗依賴性較大。

4) 缺少對缺陷進行三維視角的分析和診斷方法。

3.2 內檢測器的選用原則

在內檢測器的選擇上,要綜合考慮內檢測器的各項指標,包括:檢測靈敏度、可檢出的缺陷類型、檢測精度、里程定位精度等,為了更好地選擇內檢測器,應該注意以下原則:

1) 檢測靈敏度。所選的內檢測器能檢測的最小缺陷尺寸應能滿足相應被檢測缺陷的尺寸。

2) 缺陷類別。應能盡可能多地識別不同的缺陷類型。

3) 定位。定位應準確,方便下一步開挖驗證和修復。

4) 缺陷尺寸。對于缺陷的長度、寬度和深度應檢測準確,便于采取不同的修復處理技術。

4 結束語

目前中國油氣管道內檢測主要針對環焊縫、幾何變形以及壁厚減薄等方面的缺陷進行檢測,而對腐蝕(應力腐蝕、氫致開裂等)、裂紋(疲勞裂紋、周向裂紋等)、應力集中等方面的檢測還存在很多不足,且國內標準無統一的參數和性能指標,檢測結果依賴于操作人員的經驗,今后內檢測的發展趨勢應包括以下幾方面的內容:

1) 應針對內檢測器的缺陷類型、檢測閾值、尺寸精度和定位精度等進行開發和完善,同時應建立專門的場地對檢測器進行牽拉試驗,以便測定不同牽拉速度下檢測器信號的衰減情況,對缺陷進行定量和定性的研究。

2) 將多種檢測技術有效融合,開發出適合不同環境和工況下的內檢測設備。

3) 對檢測內容、檢測步驟和分析方法進行標準化處理,編制行業或國家標準規范,形成統一認可的檢測標準。

4) 提高內檢測器中探頭和傳感器的質量,并對能耗進行優化,形成低功耗、高質量的內檢測技術。

5) 著重開發功能多樣化、規格統一化、裝備撬裝化、設備智能化、數據歸一化的內檢測器。