硫磺回收裝置用來回收煉油裝置中的酸性氣。為滿足硫磺產品的要求,液硫需脫氣去除H2 S等雜質。該文介紹了傳統的液硫池脫氣方案、新的脫氣塔脫氣方案和液硫罐脫氣方案,分析了其腐蝕機理。對不同脫氣方案的腐蝕風險進行了比較和分析,給出相應的腐蝕控制措施。三種液硫脫氣方案各有特點:傳統的液硫罐脫氣方案投資大,現場施工量大,維護成本高,但抗腐蝕能力強;脫氣塔脫氣方案工藝流程長,設備數量多,占地大,但腐蝕風險小;液硫罐脫氣流程簡單,投資少,但腐蝕風險大,對腐蝕管理要求更加嚴格,尤其需要控制運行和停工過程中的酸腐蝕。

基金項目:中國石化科技開發項目“加氫裝置碳鋼高壓空冷器濕硫化氫腐蝕控制技術研究”(CLY20088);中國石化科技開發項目“煉化及高含硫天然氣凈化裝置腐蝕控制及關鍵設備技術研究”(320103)

關鍵詞:硫磺回收;液硫脫氣;酸腐蝕;腐蝕控制

煉油企業通常采用硫磺回收裝置處理其他裝置產生的酸性氣。目前的硫磺回收裝置采用克勞斯爐系統將H2S轉化成液硫,然后進入硫磺成型裝置制備固體硫磺。克勞斯爐系統生產的液硫通常含有質量分數250~300μg/g的硫化物。根據GB/T 2449.2—2015《工業硫磺 第 2部分:液體產品》的要求,液硫中硫化氫(H2 S)和多硫化氫(H2 S x)的質量分數(以 H2 S計)須低于 15μg/g。基于此,所有硫磺回收裝置均設置有液硫脫氣系統。不同工藝包采用的脫氣方案不同,原理都是使H 2 S x分解為H 2 S,再進一步氧化為單質硫[1]。通常采用空氣作為脫氣介質,空氣中的氧氣可以使H2S氧化為硫。

液硫脫氣設備的腐蝕非常復雜,一方面,液硫本身具有腐蝕性,液硫中的H2 S、氧氣及水等介質對腐蝕影響也很大;另一方面,不同工藝包采用的脫氣方案有所不同,設備選用材料不同,腐蝕機理和腐蝕嚴重程度也會有所區別。

1.液硫脫氣方案介紹

1.1 液硫池脫氣

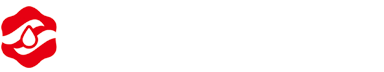

液硫池脫氣是目前最常用的硫磺回收裝置脫氣方案,工藝流程如圖1所示。

液硫池接收上游的液體硫磺,經過一段時間的停留脫氣后,通過液硫泵輸出,為硫磺成型裝置輸送原料。為增加脫氣效果,工藝上采用多種組合方案:風機將空氣鼓入液硫池底部,將液硫向上吹起,以便氣液密切接觸;使用專用的脫氣催化劑;將液硫脫氣池分為多個區域進行多級脫氣。為保證液硫的輸送溫度在130~150℃,采用蒸汽盤管伴熱。液硫池需具有一定的保溫和耐腐蝕功能,其池壁和隔墻通常采用3層構造形式,分別為混凝土層、隔熱層和防腐層[2]。其中,防腐層通常采用耐高溫且耐腐蝕的高溫耐酸磚砌成。

圖1 液硫池脫氣工藝流程

1.2 脫氣塔脫氣

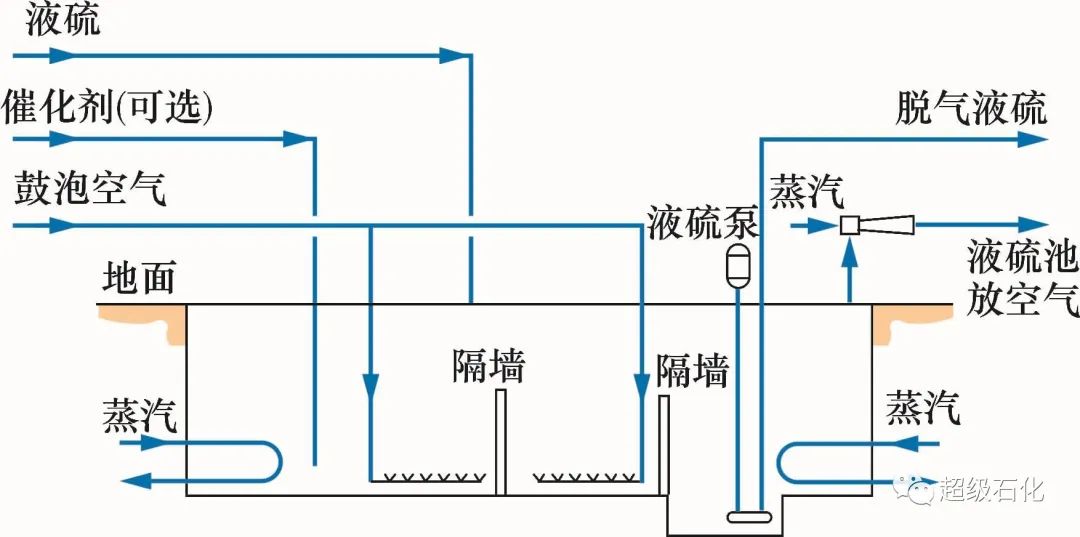

液硫罐+脫氣塔的工藝流程如圖2所示。來自上游的未脫氣液硫經冷卻后進入液硫罐,緩沖后通過液硫泵輸送至脫氣塔上部,一定壓力下與下部預熱后的鼓泡空氣在填料床層逆流接觸。鼓泡空氣由特殊設計的分布器引入后向上流動,為硫化物的分解提供氧氣,并通過攪拌等措施脫除H 2 S。為保證液硫的輸送溫度,液硫罐通常采用蒸汽盤管罐內伴熱,也允許按照罐外伴熱設計,而脫氣塔通常采用塔外伴熱。液硫罐作為緩沖罐,并不進行脫氣,因而采用微正壓氮氣保護,材質通常選用碳鋼,脫氣塔殼體和內件通常選用316L材質。

圖2 脫氣塔脫氣工藝流程

1.3 液硫罐脫氣

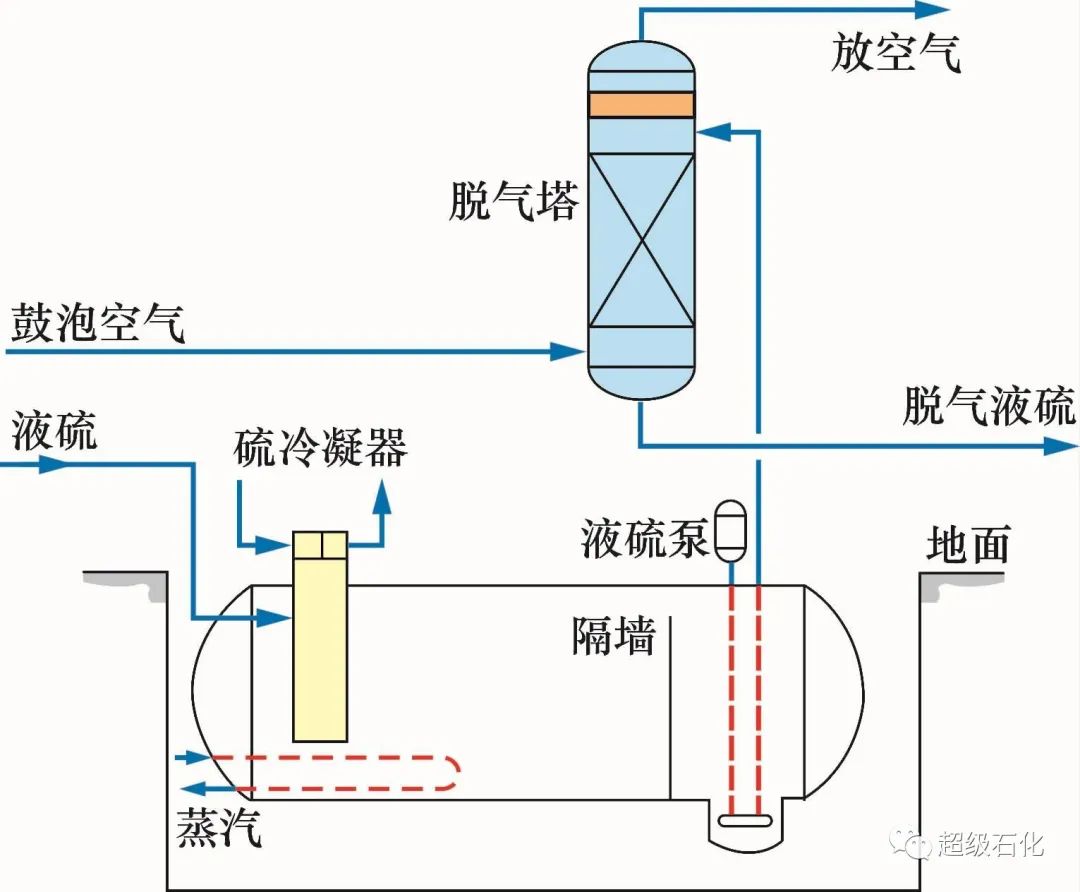

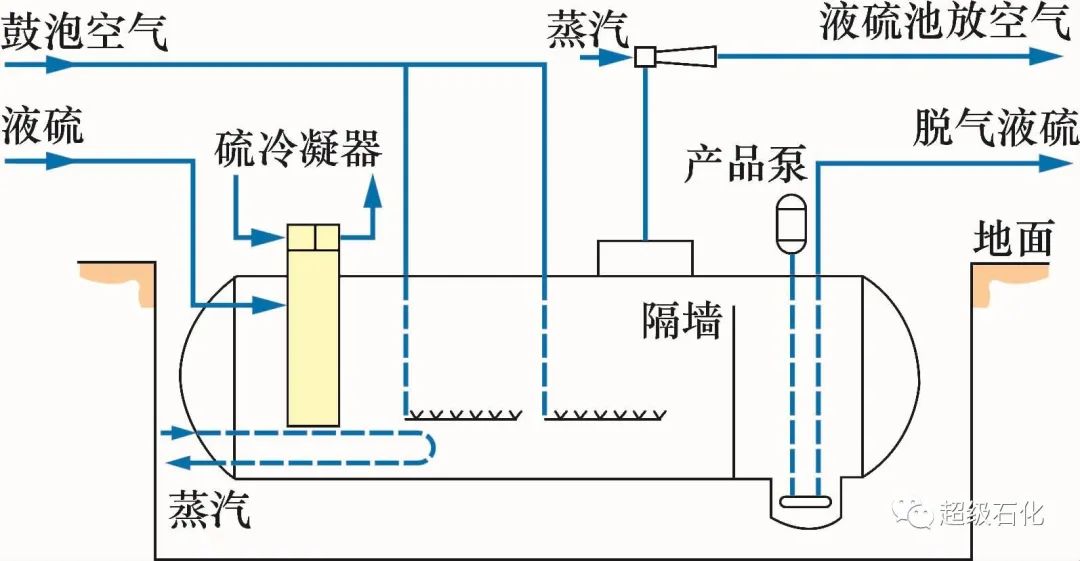

某國外工藝包最新提供的液硫脫氣方案中,使用金屬液硫罐代替傳統的液硫池,工藝流程如圖3所示[3]。脫氣罐頂配備液硫冷卻器,冷卻上游的未脫氣液硫。脫氣過程在位于罐內兩個并聯的鼓泡塔中進行,鼓風機將液硫向上吹起,通過在垂直循環塔內形成劇烈的攪動來完成脫H 2 S過程。

圖3 液硫罐脫氣工藝流程

2.液硫脫氣設備的腐蝕機理

液硫脫氣設備主要為液硫罐或液硫池、液硫泵,還可能包括脫氣塔、液硫冷卻器等,需考慮的腐蝕主要有三類:濕H2 S腐蝕、單質硫腐蝕及酸腐蝕。

2.1 濕 H2S腐蝕

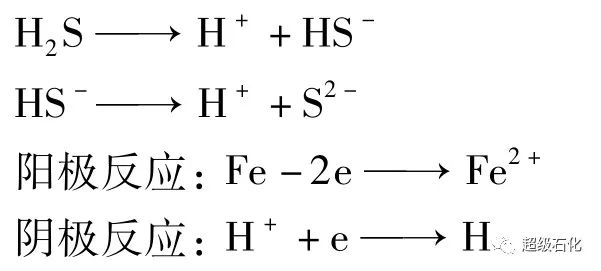

H2 S和水共存時,需考慮濕 H2 S腐蝕。濕H2S腐蝕會導致均勻腐蝕及開裂。在濕H2S腐蝕

陰極反應產生的H容易以原子形態進入金屬晶格內部。溶于金屬內部的氫原子會降低金屬原子間的結合力,使材料變脆;當氫原子結合成氫分子并在金屬內部缺陷(夾雜物)等周圍聚集時,在氣體自身壓力和材料內部應力的作用下會使材料發生開裂。碳鋼在濕H2S環境中的主要腐蝕形式包括硫化物應力腐蝕開裂(SSCC)、氫致開裂(HIC)、氫鼓泡(HB)和應力導向氫致開裂(SOHIC)。

2.2 單質硫腐蝕

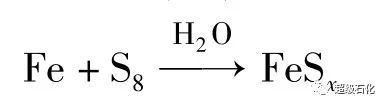

通常認為,單質硫在溫度低于310℃時對碳鋼的腐蝕并不明顯,而且生成的是保護性較好的Fe(1-x)S(磁黃鐵)和 FeS2(黃鐵)保護膜,能阻止或減緩后續的腐蝕,這也是碳鋼材質硫冷器、轉化器及其管線在溫度接近300℃時能長周期安全使用的原因。

研究發現,碳鋼液硫罐發生硫腐蝕和液硫環境中難以避免的水蒸氣相關:水蒸氣存在時,單質硫能迅速與碳鋼反應生成硫化物,而且往往是保護性較差的 Fe(1+x)S和一些 FeS膜,反應式如下[5]:環境中,陰極和陽極發生以下反應[4]:

2.3 酸腐蝕

液硫的酸腐蝕包括硫酸、亞硫酸的露點腐蝕和連多硫酸應力腐蝕。

2.3.1 亞硫酸、硫酸的露點腐蝕

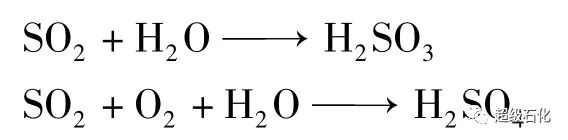

液硫中的二氧化硫、三氧化硫溶于水,形成亞硫酸、硫酸[6],反應方程式如下:

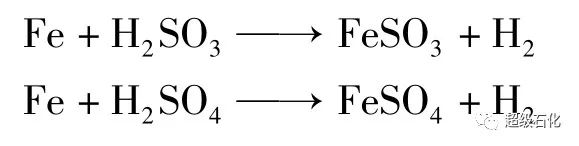

硫酸和亞硫酸對鋼材產生強烈的氫去極化腐蝕,其反應為金屬的溶解,反應式如下:

硫酸和亞硫酸能強烈腐蝕碳鋼和不銹鋼。文獻[7]指出,氣相中體積分數為1%的硫酸蒸氣能在水相中形成質量分數為85%的硫酸,腐蝕性很強。

2.3.2 連多硫酸腐蝕

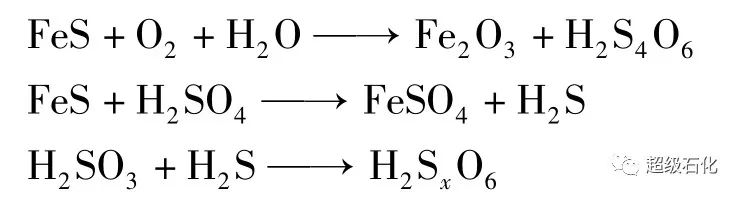

液硫池(罐)中,會產生腐蝕產物FeS,而腐蝕環境中也往往存在水、空氣、H2S,SO2及SO3等,因此極易形成連多硫酸腐蝕環境,反應式如下[8]:

在此環境下,碳鋼極易發生嚴重的均勻腐蝕,304,321,316等奧氏體不銹鋼易出現沿晶應力腐蝕開裂。

3.液硫脫氣設備的腐蝕風險分析

表1給出了三種脫氣方案的設備主要材質和可能的腐蝕類型。從表1可以看出,由于不同液硫脫氣方案采取的工藝流程、工藝參數、選材方案有所區別,腐蝕類型和腐蝕風險也各有不同。

表1 不同脫氣方案的設備選材和腐蝕類型

3.1 液硫池脫氣工藝腐蝕風險

液硫池脫氣是目前最常用的工藝。液硫池的器壁使用高溫耐酸磚,池壁腐蝕輕微。液硫池目前面臨的腐蝕類型主要包括:內加熱盤管和液硫池頂蓋襯板的酸腐蝕。內加熱盤管通常采用奧氏體不銹鋼304L或316L。奧氏體不銹鋼耐H2 S和液硫腐蝕的性能較強,但有時也會出現較嚴重的腐蝕:液硫池頂蓋不銹鋼襯板發生晶間腐蝕,加熱盤管出現斷裂。液硫池的強酸環境通常是因為液硫池直通大氣,液硫中的二氧化硫、三氧化硫被吸收到水汽中,形成亞硫酸、硫酸。除來自空氣外,一些意外工況也會導致水進入液硫池。

3.2 脫氣塔脫氣工藝腐蝕風險

在脫氣塔脫氣的工藝中,液硫池主要起輸送液硫的作用。由于使用氮氣微正壓保護,在正常運行期間,僅需考慮濕H2S腐蝕即可。脫氣塔使用的是加熱空氣,而且通常采用的是外部伴熱,液態水存在的可能性很小,腐蝕風險小。停工期間若保護措施不當,進入的空氣和水汽可能會加劇腐蝕,包括酸露點腐蝕和連多硫酸腐蝕,液硫罐還需考慮單質硫腐蝕。

3.3 液硫罐脫氣工藝腐蝕風險

液硫罐脫氣工藝路線和液硫池脫氣類似,只是把液硫池改為地下液硫罐。由于殼體材質為碳鋼,除了考慮液硫腐蝕、酸露點腐蝕、連多硫酸腐蝕外,還需考慮濕H2S腐蝕。相比液硫池,不需要考慮雨水等外部流入的水導致的腐蝕,但仍需考慮上游隨液硫來的蒸汽或伴熱盤管破損時泄漏的蒸汽進入液硫系統。需特別關注的是,不同于液硫池的耐酸磚方案,由于此方案液硫罐為金屬材質,一旦發生酸腐蝕,金屬器壁的腐蝕速率很高,易發生穿孔導致液硫外泄。

4.液硫脫氣設備的腐蝕控制

(1)對工藝方案進行綜合比較,選擇合適的脫氣方案。液硫池脫氣方案投資大,現場施工量大,后期液硫池的維護成本也高,但池壁使用耐酸磚,其抗酸腐蝕能力強,對意外工況的適應能力強;脫氣塔脫氣方案工藝流程長,設備數量多,占地面積大,還需要消耗催化劑,但液硫罐使用氮氣保護,脫硫塔使用熱空氣脫氣,其腐蝕問題較少;液硫罐脫氣的流程最簡單,投資小,占地面積小,現場施工量也少,但金屬罐直通大氣,需要考慮的腐蝕類型較多,尤其需要考慮水進入液硫池的意外工況對金屬壁的腐蝕影響。

(2)結合具體工藝方案,合理選材。液硫池脫氣工藝的腐蝕多發生在加熱盤管豎管處,尤其是氣液界面附近,對此部分管道應重點考慮,通過材質升級或表面處理等措施強化其抗酸腐蝕能力。脫氣塔脫氣工藝腐蝕較輕,液硫罐使用碳鋼即可,為避免FeS自燃風險,建議考慮增加表面防腐層,比如噴鋁。液硫罐脫氣工藝的腐蝕程度最為嚴重,而且由于是地下罐,難以實時監測其腐蝕情況,因此,液硫罐不宜選用碳鋼,建議使用316L復合板,氣液界面處需涂表面防腐涂料或采用20號合金、C-276合金貼板,進一步強化其耐蝕性。

(3)液硫脫氣設備最嚴重的腐蝕是由于液態水與含硫物質反應生成的強酸導致的腐蝕。此情況一旦發生,普通的金屬材質均難以滿足長周期使用要求。現場運行過程中,應努力避免水進入液硫池,包括:加強伴熱、保溫功能,避免出現冷凝水;嚴密監測末級硫冷器的運行,一旦發現泄漏及時采取應對措施;控制鼓入空氣的質量和溫度,避免游離態水的混入;停工過程中應做好保護措施,避免液態水和空氣的進入。

5.結語

(1)硫磺回收裝置液硫脫氣有多種方案,包括液硫池脫氣、脫氣塔脫氣和液硫罐脫氣。三種方案的腐蝕類型和腐蝕程度有所區別。

(2)傳統的液硫罐脫氣方案,耐酸磚堆砌的器壁抗腐蝕能力強,但投資大,現場施工量大,后期維護成本高;脫氣塔脫氣方案腐蝕風險小,但流程長,設備數量多,占地大;液硫罐流程最簡單,投資小,占地少,現場施工工作量少,但腐蝕風險大,腐蝕控制策略要求更為嚴格。

(3)應綜合考慮項目用地、投資能力、現場管理水平等因素,選擇合適的脫氣方案。

作者:宗瑞磊,佘 鋒,李 黎 (中國石化工程建設有限公司)