主要內容:對超設計使用壽命的旋風分離器進行定期檢驗,未發現明顯問題。分析認為旋風分離器的潛在失效模式為凈強度削弱導致的塑性失效,依據國家相關標準,確定了材料的相關性能參數,最后通過合于使用評價,確定旋風分離器在當前的工況下仍滿足結構強度的要求,可繼續運行至2022年7月。

關鍵詞:設計壽命;旋風分離器;失效模式;合于使用評價

旋風分離器是石油化工企業常用的一種壓力容器,其工作原理是:氣液混合介質通過入口管線進入分離器,在分離器內部做旋流向下傾斜式運動,由于介質中夾帶的液體速率降低,在離心力的作用下被分離出來聚集在分離器內壁上,最后匯集到集水槽中,經自動疏水閥排出,分離后的干燥清潔氣體從分離器進入出口管線。

壓力容器的設計壽命不一定等于實際使用壽命,是因為其設計壽命受很多因素的制約,比如材料力學性能、金屬腐蝕速率、疲勞及蠕變等。但是當容器的運行時間超過設計壽命時,其安全裕度會降低,風險等級會提高[1]。因此,TSG 21—2016《固定式壓力容器安全技術監察規程》規定:達到設計使用年限或者未規定設計使用年限但使用超20年的壓力容器,如果要繼續使用,需進行定期檢驗,必要時進行合于使用評價[2]。

目前,國內對帶缺陷壓力容器的合于使用評價方法有很多[3-5],而對超設計使用壽命的壓力容器合于使用評價較少。受某企業委托,2019年7月對一臺超設計壽命的旋風分離器進行合于使用評價。

1 旋風分離器技術參數

該旋風分離器于1998年5月投入使用,已累計使用超過20年,其技術參數見表1。

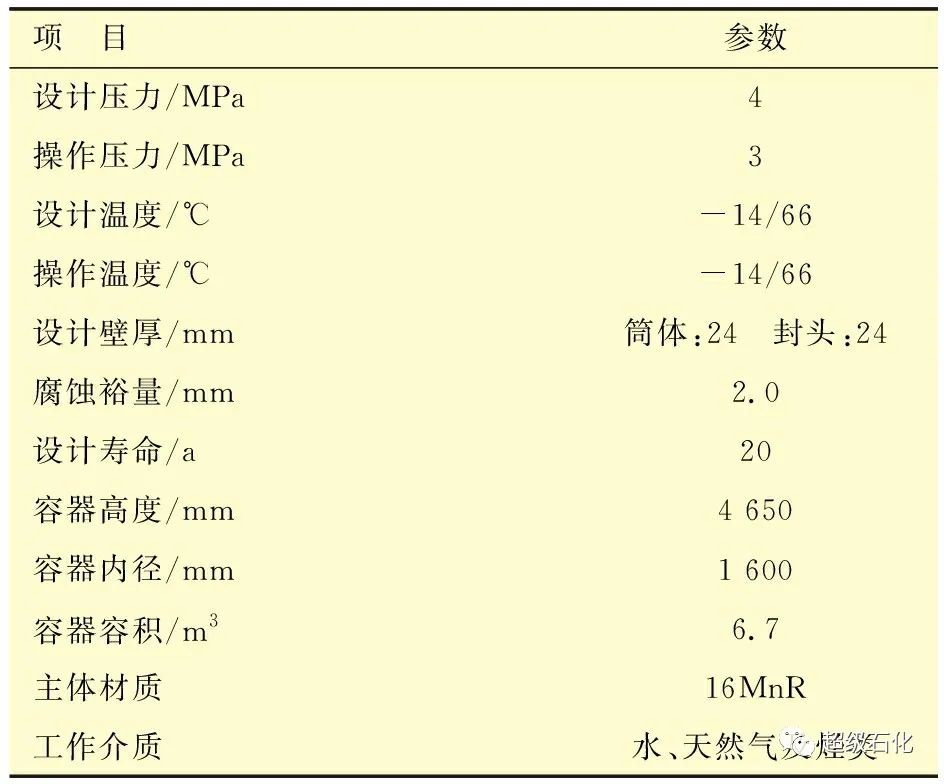

表1 旋風分離器技術參數

2 定期檢驗

依據TSG 21—2016的相關規定,對該旋風分離器進行了外部檢驗,包括宏觀檢查、壁厚測定、安全附件檢查、超聲檢測及磁粉檢測,經檢驗未發現明顯問題。基于該旋風分離器服役時間已超設計使用年限,壁厚測定時除了筒體、封頭部位以外,對一些接管、人孔也進行了測厚,測厚部位及數據見表2。從表2可知,設備本體未發生明顯腐蝕減薄,腐蝕速率為0.1 mm/a。

表2 測厚部位及數據

3 潛在失效模式分析

該旋風分離器的材質為16MnR,在66 ℃的操作溫度下不會發生蠕變,可排除蠕變失效模式;操作工況穩定,可排除疲勞失效模式;工作介質為水、天然氣及烴類,經無損檢測未發現有開裂現象,可排除應力腐蝕開裂模式。因此,可以判斷旋風分離器的潛在失效模式為凈強度削弱導致的塑性失效。

4 材料性能參數確定

由于該旋風分離器在正常使用中,不能對其材質進行取樣,無法進行材料的力學性能試驗,故該材料的屈服極限、抗拉強度等常規性能參數取相關國標中的數值:彈性模量210 GPa,屈服極限325 MPa,抗拉強度490 MPa,泊松比0.3,許用應力163 MPa。

5 合于使用評價

在多向應力狀態下結構內的應力強度需滿足5個強度準則。JB 4732—1995《鋼制壓力容器分析設計標準》規定:一次總體薄膜應力強度SⅠ小于KSm,這里K值為1.0,Sm為許用應力;一次局部薄膜應力強度SⅡ小于1.5KSm;一次局部薄膜加一次彎曲應力強度SⅢ小于1.5KSm;一次加二次應力強度SⅣ小于3Sm;峰值應力強度SⅤ小于交變載荷下的疲勞許用值。16MnR材料在常溫下的許用應力為163 MPa。

考慮到該旋風分離器的載荷分布和幾何結構特性,并充分利用計算機資源,對可能由工作載荷引起的高應力部位進行應力分析,具體分兩個模型進行。其中模型Ⅰ的分析部位為筒體+上封頭+進、出口接管,模型形式為1/4結構應力分析模型;模型Ⅱ的分析部位為下封頭+接管,模型形式為1/4結構應力分析模型。

5.1 模型Ⅰ應力分析

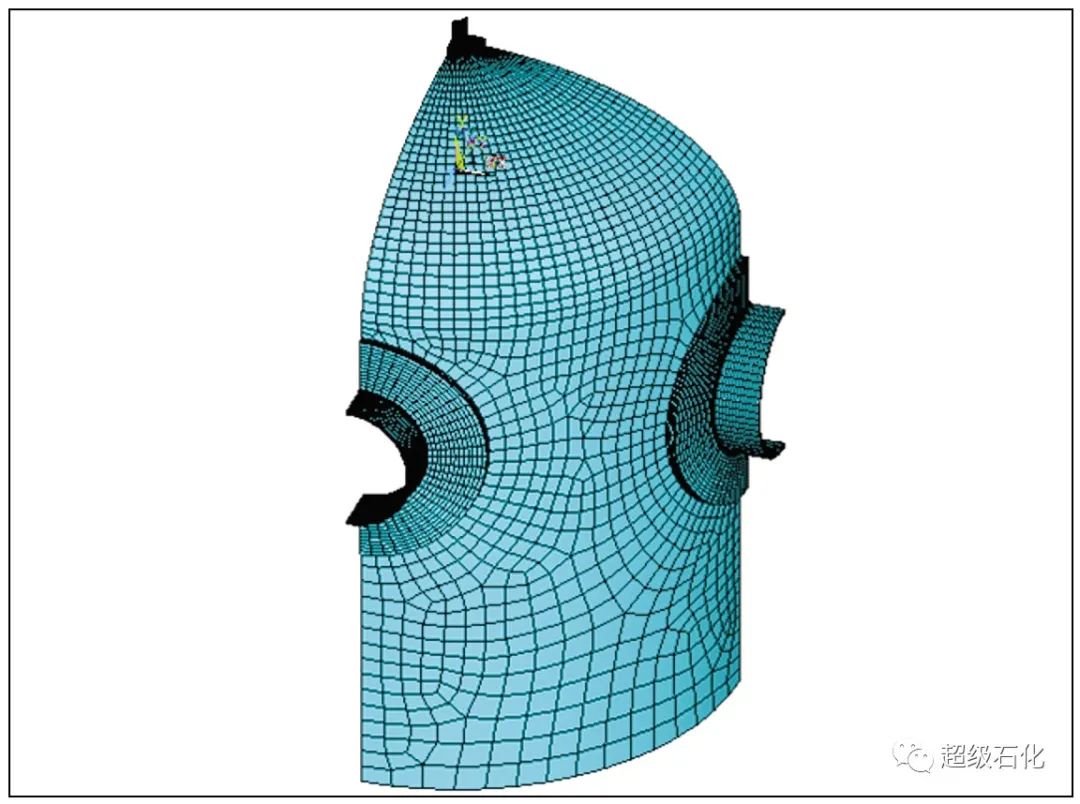

根據該旋風分離器幾何結構和工作載荷的對稱性進行建模和網格劃分,分析時可采用軸對稱模型進行應力分析,其中筒體的長度L為1 500 mm,筒體、封頭壁厚分別取計算壁厚23.3 mm、24.0 mm,上人孔、進口接管、出口接管壁厚選取實測最小值。分析時選用SOLID185模擬筒體和封頭等結構,采用映射面進行網格劃分,另外為了保證計算精度,沿筒體的壁厚方向劃分5層。該旋風分離器的應力分析模型及網格如圖1所示。

圖1 1/4模型及網格劃分

施加位移邊界條件和力邊界條件,見圖2。其中位移邊界條件主要是約束筒體下端面Y方向位移為零(Y方向為設備筒體軸向方向)以及在模型Ⅰ各對稱面上施加對稱位移約束;力邊界條件是在筒體、上封頭及接管內表面施加工作載荷pc為3 MPa以及在各接管端面分別施加等效應力載荷p上人孔為21.75 MPa、p進、出口接管為21.9 MPa和p上封頭接管為16.5 MPa(等效應力載荷![]() 其中ro為接管或人孔外半徑;ri為接管或人孔內半徑)。通過計算,采用第三強度理論得到工作壓力作用下的應力強度SINT云圖(見圖3),圖中紅色區域表示高應力區,藍色區域表示低應力區。

其中ro為接管或人孔外半徑;ri為接管或人孔內半徑)。通過計算,采用第三強度理論得到工作壓力作用下的應力強度SINT云圖(見圖3),圖中紅色區域表示高應力區,藍色區域表示低應力區。

圖2 位移及力邊界條件

圖3 工作壓力下的應力強度SINT云圖

利用ANSYS的路徑分析功能,在高應力區部位建立如圖4所示的路徑。接著利用ANSYS路徑線性化功能對路徑下的應力強度進行分類。

圖4 應力線性化路徑

根據JB 4732—1995對各類應力強度進行評價,工作壓力下各路徑應力強度及評定結果見表4。

表4 各路徑應力強度及評定結果

5.2 模型Ⅱ應力分析

同模型Ⅰ一樣,采用軸對稱模型進行應力分析,下封頭和下封頭接管的計算壁厚分別為24.0 mm和9.3 mm,采用映射面劃分網格,如圖5所示。

圖5 下封頭1/4模型及網格劃分

模型Ⅱ位移和力邊界條件的施加,如圖6所示。位移邊界條件包括約束封頭上端面Y方向位移為零(Y方向為設備筒體軸向方向)和各對稱面上施加對稱位移約束;力邊界條件包括下封頭、下封頭接管,下封頭內表面施加工作載荷pc為3 MPa,下封頭接管端面施加等效應力載荷p下封頭接管為15.9 MPa。然后采用第三強度理論,得到工作壓力作用下的應力強度 SINT云圖(見圖7)。

圖6 位移及力邊界條件

圖7 工作壓力下的應力強度SINT云圖

利用ANSYS的路徑分析功能,在高應力區部位建立如圖8所示的路徑。然后對路徑下的應力強度進行分類,依據JB 4732—1995對各類應力強度進行評價,評定結果見表5。

圖8 下封頭及下封頭接管應力線性化路徑

表5 各路徑應力強度及評定結果

從模型Ⅰ和模型Ⅱ的應力強度評價結果可看出該旋風分離器在操作壓力不超過3 MPa,操作溫度不超過66 ℃的工作條件下滿足結構強度的要求,可繼續安全運行至2022年7月。

6 結 語

(1)對旋風分離器進行了宏觀檢查、壁厚測定、安全附件檢查、超聲檢測及磁粉檢測,經檢驗未發現明顯問題。

(2)通過分析旋風分離器的材質、操作工況、工作介質以及無損檢測的結果,得出旋風分離器的潛在失效模式為凈強度削弱導致的塑性失效。

(3)由于不能對旋風分離器進行取樣,無法進行材料的力學性能試驗,依據相關國標,確定了材料的彈性模量、屈服極限、抗拉強度、泊松比及許用應力。

(4)采用ANSYS建模進行模型的應力強度評價,結果可知,旋風分離器在當前的工況下滿足結構強度的要求,可繼續運行至2022年7月。

(5)在旋風分離器繼續運行期間建議使用單位嚴格控制運行參數,嚴禁超溫、超壓運行,避免內壓力劇烈波動。

作者:宋耀民1,張 婧1,王曉博1,高 振2

1.中國特種設備檢測研究院;

2.中國石油氣電集團有限責任公司