文中結合實際生產案例闡述了干氣密封技術在聚乙烯裝置中高速透平壓縮機各部分控制系統的工作情況,并分析了干氣密封系統的日常維護和故障診斷,以便更好的掌握干氣密封控制技術的實際應用,實現了高速透平壓縮機的平穩高效運行。

關鍵字:干氣密封;控制系統;故障診斷;維護

全密度聚乙烯裝置采用氣相流化床聚乙烯工藝,該工藝包括6 個工段:原料精制、聚合反應、催化劑添加、脫氣回收、擠壓造粒和風送包裝。工藝反應中的聚合反應工段所需的循環氣乙烯是通過高速透平壓縮機注入到聚合反應釜中進行氣體流化反應,而乙烯具有可燃性和窒息性,長期接觸低濃度乙烯會導致身體功能出現紊亂。所以循環氣壓縮機的可靠密封就是非常重要的環節。

干氣密封技術是根據聚乙烯裝置工藝要求,滿足現生產需求的一種新型非接觸式密封技術。依據流體動力學原理,在密封端面上通過開設動壓槽從而實現密封端面的非接觸性運行,由于性能可靠,使用壽命較長,功耗低,維護成本低等多種優點,成為在煉油、化工等行業廣泛使用的高速透平壓縮機的首選密封形式,徹底解決了高速透平壓縮機運行中的軸封問題,為機組穩定、長周期運行提供可靠保證[1]。

為確保干氣密封的運行平穩高效,就需要一套完整的控制系統對其工作進行輔助,用以確保對干氣密封的工作情況進行監控。同時也可以對氣體進行流量、壓力的控制。根據現有實際運行情況,干氣密封充分應用這些控制單元,以備為干氣密封提供優良的運行環境,降低能耗,帶來更高的經濟效益。

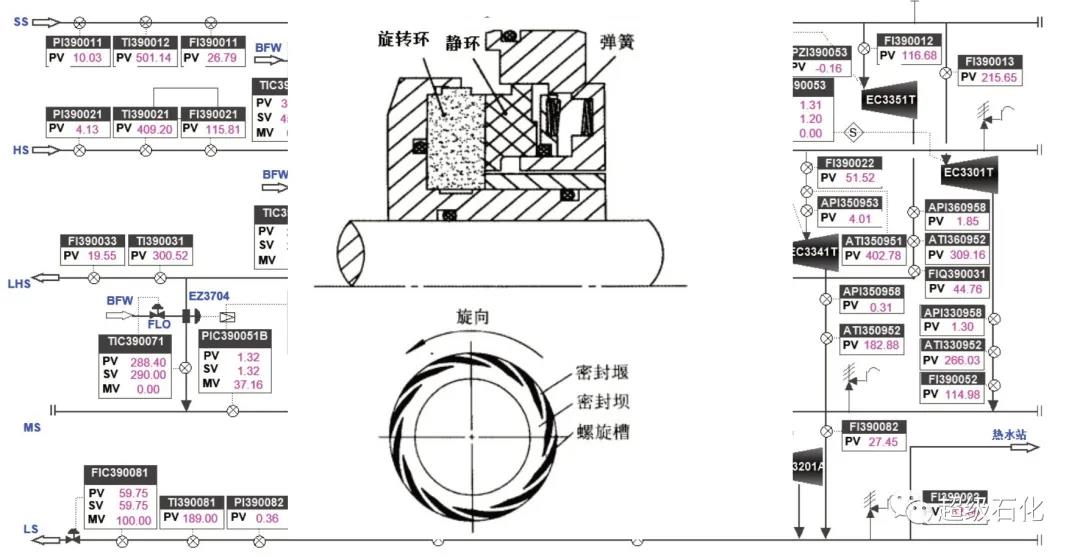

1 干氣密封的工作原理

干氣密封是一種非接觸式的端面密封,密封單元由2 個環構成[2]。第1 個環其端面為光滑面,被稱為靜環。除允許其沿軸方向移動之外,還限制了它在其他方向的移動,安裝于彈簧調節負載的腔內。第2 個環稱為旋轉環,也稱為動環,其密封端面上刻有許多槽空,槽的其中心光滑區域是真正起密封作用的部分,稱為密封壩。在其中形成壓力梯度,從密封壓力到大氣壓力之間的漸進式壓力梯度。

當壓縮機機內處于充壓常壓狀態下,密封結構內氣壓在相互作用力下產生了流體靜壓力,該力可以使得靜環與旋轉環之間產生非常薄的間隙,從而分離開。2 環間的間隙可以允許非常少量的密封氣體泄漏。當高速透平壓縮機轉子靜止時,機內在已完全卸壓的狀態,靜環后面的彈簧將旋轉環和靜環緊密貼合,以達到密封壓縮機內氣體的要求[3]。典型的干氣密封結構見圖1。

圖1 典型的干氣密封結構

2 干氣密封的控制系統

干氣密封控制系統根據干氣密封工作原理設計,對所需要的干凈、干燥的密封氣的供給進行過濾控制,對氣膜泄漏量進行監測和工作狀態監測而形成的1 套輔助控制系統。根據實際應用主要分為3 個主要部分:主密封供氣系統,隔離密封供氣系統,密封泄漏監測系統[4]。

2.1 主密封供氣系統

干氣密封的控制主要是對密封端面間需要通過密封氣流的微小間隙的控制。這個微小間隙是通過比間隙距離小的顆粒或者幾乎為潔凈的氣體維持的。主密封供氣系統主要功能就是對所需要的密封氣體進行過濾,以滿足條件的氣體進行供氣,并防止密封環內積累污染物,降低使用壽命。

高速透平壓縮機在設計時,雖然都按照壓縮機出口端的壓力值為準,但在壓縮機的每端都采用相對應的串聯干氣密封結構,用以徹底密封壓縮機的內部壓力。采用這樣的設計是為了確保每端的串聯密封結構的壓力都可以維持在高于連接密封結構的乙烯氣體的壓力值內。因此既可以保證密封機構內能持續保持有清潔的工作環境,又可以保證預期內的少量泄漏氣能夠通過每個密封端的一級密封端面。

2.1.1 密封氣體過濾 依據設計要求,一般采用壓縮機出口處回引的乙烯作為干氣密封的主密封氣。然后主密封氣通過2 個并聯安裝的過濾器中的1個,濾除掉主密封氣中積存的液滴和2.5 μm以上的固體顆粒等雜質。現場實際安裝的2 臺過濾器按照設計要求都能獨立滿足氣體最大處理量,因此采用1臺工作1臺備用的方式。

2.1.2 密封氣源壓力和流量控制 密封氣源的壓力由差壓調節閥控制,根據實際生產需要,為方便維修配備旁路閥。差壓調節閥的控制壓力為:出口壓力必須要大于高速透平壓縮機平衡管內的參考壓力。二者之間的差壓值由差壓指示儀表指示。

密封氣源的流量由每端主密封流量變送器監控,流量控制回路上的針閥用來手動調節流量。

2.2 隔離密封供氣系統

隔離密封供氣系統是作用在主密封與軸承之間的,隔離密封氣沖入密封腔體與高速透平壓縮機軸承間的碳環密封,在碳環密封與軸套間的小間隙形成氣體屏障,用來防止軸承的潤滑油和雜質等進入密封體中。該系統配有對所需要的氮氣進行過濾、監控和調節的相關設備。

2.2.1 氮氣進氣過濾 隔離密封所需要的氣源氮氣通過2 個并聯安裝的過濾器中的1 個(另1 臺備用),用以去除1 μm以上的固體顆粒和氮氣中的少量積液。過濾器進口、出口處的壓差用差壓指示變送器進行現場指示和遠程控制室監控,在過濾器下游安裝壓力開關,用來配合滿足條件啟動潤滑油泵。實際應用中,為避免潤滑油進入密封結構內,須在啟動潤滑油前,先投入隔離密封系統。

2.2.2 氮氣壓力流量調節 用帶有流量開關的流量變送器控制氮氣流量,實現就地控制和遠程控制。利用壓力調節閥來實現對氮氣供氣壓力的控制。

2.3 密封泄漏監測系統

干氣密封正常運行時,從一級密封泄漏出的少量乙烯被排放入火炬,在排入尾氣回收管道前,泄漏的氣體壓力用壓力計現場監視,壓力變送器進行遠傳監控,壓力開關在壓力升高觸發高值報警時聯鎖停車。

泄漏氣體流動經過測量孔板流量計檢測出流量大小,用流量變送器進行現場和遠傳流量監測。最后泄漏氣體經過可控單向閥后排入火炬中[5]。

3 日常維護及故障診斷

根據聚乙烯裝置循環氣壓縮機周期內出現的問題及相應檢查記錄,循環氣壓縮機干氣密封在正常狀態運行情況下,需要對各控制環節的儀表設備進行日常維護記錄工作,以保證系統運行正常。在出現故障情況下,通過故障檢查表對相對應的故障及時診斷處理。

3.1 日常維護

3.1.1 主密封供氣系統 以主密封供氣系統工作原理及結構為依據,主要對相關壓力、流量等變送器進行日常維護;對主密封氣過濾器過濾芯進行定期檢查,查看濾芯是否被油、水、臟污等污染或當過濾器差壓超過130 kPa時,需要更換過濾芯。

3.1.2 隔離密封氣供氣系統 對供氣出口壓力進行日常巡檢記錄。當隔離密封氣供氣壓力出口處壓力設定值需要進行調整,以保證該出口壓力值高于二級密封出口壓力,用以有足夠的隔離密封氣源在密封結構間隙內符合正常運行條件。需要進行調整時,與廠商聯系。隔離密封過濾器同樣需要定期檢查,并更換濾芯。

3.1.3 日常巡檢事項 需要對下列內容進行周巡檢。發現任意狀況需要立即做出改正措施。

(1)對泄漏排放氣體的組分進行色譜分析,及時檢測組分變化;

(2)對迷宮密封腔內氣體組分進行檢測,看是否會有工藝氣;

(3)檢查泄漏排放氣中是否有油漬現象。

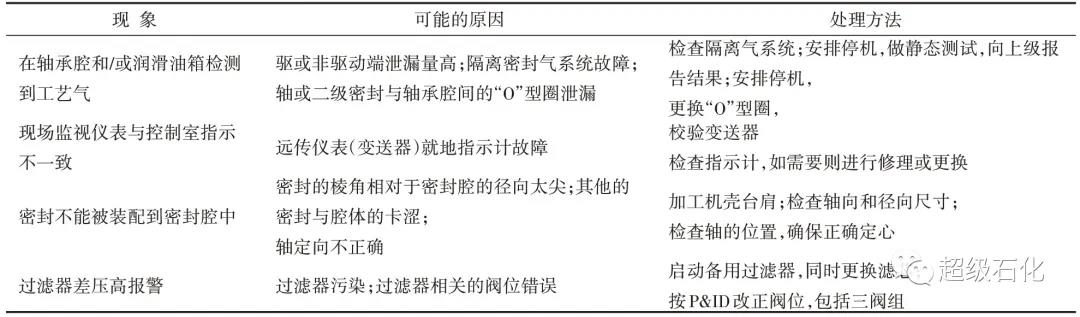

3.2 故障診斷

在確認所有設備的運行參數與設計一致后,進行故障診斷和處理見表1。

表1 故障檢查

4 結束語

由于干氣密封控制技術在全密度聚乙烯裝置上的有效運用,不但保證了生產過程中乙烯幾乎無泄漏,也穩定了壓縮機的正常運轉,保證了壓縮機的長周期運行。但是由于干氣密封系統的局限性,在日常維護時需要更加細心檢查,作為大機組的特護對象,嚴格檢查相關壓力參數,以確保干氣密封系統的工藝參數在有效的工作范圍內。

本文作者:謝龍 (中國石油大慶石化公司)。