發表時間: 2023-07-06 09:11:08

作者: 郭強等(云南石化,煉油技術與工程,化工活動家)

瀏覽: 1287

中石油云南石化渣油加氫裝置共有3臺加熱爐,分別為I/II系列反應加熱爐F-0101-I/II(設計熱負荷12.21MW)和分餾加熱爐F-0301(設計熱負荷22.49MW),共用煙氣余熱回收系統。加熱爐運行中主要存在以下的問題:

一是加熱爐煙道氣實際檢測CO和氧含量、爐膛負壓偏大,DCS顯示值偏小,實際調節裕度偏小;

二是加熱爐火嘴燃燒情況不好,存在偏燒、火焰發飄、熄滅的現象;

三是煙道排煙溫度偏高,配風溫度較低,造成加熱爐熱效率不高;

四是余熱回收系統爐管腐蝕嚴重,影響煙道系統平穩運行。

針對上述問題,利用裝置停工檢修期間,對余熱回收爐爐管進行檢修改造,提高余熱回收系統穩定性和加熱爐熱效率。

加熱爐優化調整

01儀表維修調校

根據實際檢測的CO含量、氧含量、爐膛負壓數據,校驗相關儀表,對比DCS顯示值,進行偏差修正。根據準確的CO含量、氧含量、負壓值進行優化調節,將氧體積分數控制在0.5%~2.0%,CO質量分數不大于50μg/g,爐膛負壓控制在-20~-40Pa。為增加爐膛氧含量的可控性,對容易漏風的部分(防爆門、看火窗、點火門等),增加密封措施,降低空氣過剩系數。

02火嘴前風道壓力修正調節

第一階段,提高鼓風機負荷(由42%提至47%),鼓風機出口壓力從400kPa升至640kPa。根據爐膛負壓相應提高引風機負荷(由36%提至40%)。開大加熱爐入口溫控副線,增加反應加熱爐負荷,提高燃燒器燃燒效率。

第二階段,開大各加熱爐東西爐膛風道擋板,配合現場關小二次風門(開度由70%~80%降低至10%~20%),風道擋板開大后各風道分支壓力由-24Pa增加至120Pa。

第三階段,根據現場長明燈、主火嘴燃燒情況,熄滅問題火嘴,疏通管線,重新點燃火嘴,并調整火焰燃燒高度。

03調整汽包加藥量

裝置共有3臺蒸汽發生器,所產低低壓蒸汽匯集后均進入余熱回收系統蒸汽過熱部分。蒸汽爐管發生腐蝕泄漏前,各汽包每次換罐補充2.0kg磷酸鹽,各汽包連排閥門開度較大,且經常發生爐水磷酸根超標情況,需要定期排放操作。為保證爐水pH值和磷酸根的指標滿足要求,現將每臺汽包的磷酸鹽加注量改為1.5kg。關小各汽包連排閥門和減少定排次數,既保證了爐水質量合格,又減少了所產蒸汽的磷酸鹽攜帶量,避免了對蒸汽過熱段爐管腐蝕。

04提高過熱段蒸汽流量

加熱爐聯合煙道排氣溫度偏高,最高時可達138℃,主要原因是加熱爐的余熱未得到充分的利用。在不改變現有工藝流程的情況下,主要調節手段是提高低低壓蒸汽換熱量,盡可能地多回收煙氣的余熱,降低煙道排氣溫度。因此將3臺蒸汽發生器蒸汽壓力由0.52MPa降至0.50~0.48MPa,低低壓蒸汽發汽量由40t/h增加至44t/h,增加低低壓蒸汽換熱量,排煙溫度由135℃降至123℃。

加熱爐余熱回收檢修改造

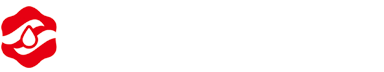

2020年3月,利用I,II系列停工處理新氫線期間,對煙道過熱段爐管進行檢修,發現蒸汽過熱傳送或彎頭多處焊縫甚至管線母材出現裂紋。該段曾在2019年9月、2018年2月、2018年10月進行過3次漏點修復。

對3個母材有裂紋的彎頭進行更換,焊縫進行缺陷修復。該過熱段彎頭材質為15CrMoG,尺寸為168mm×8mm,更換彎頭材質為12Cr1MoVG。

01裂紋修復

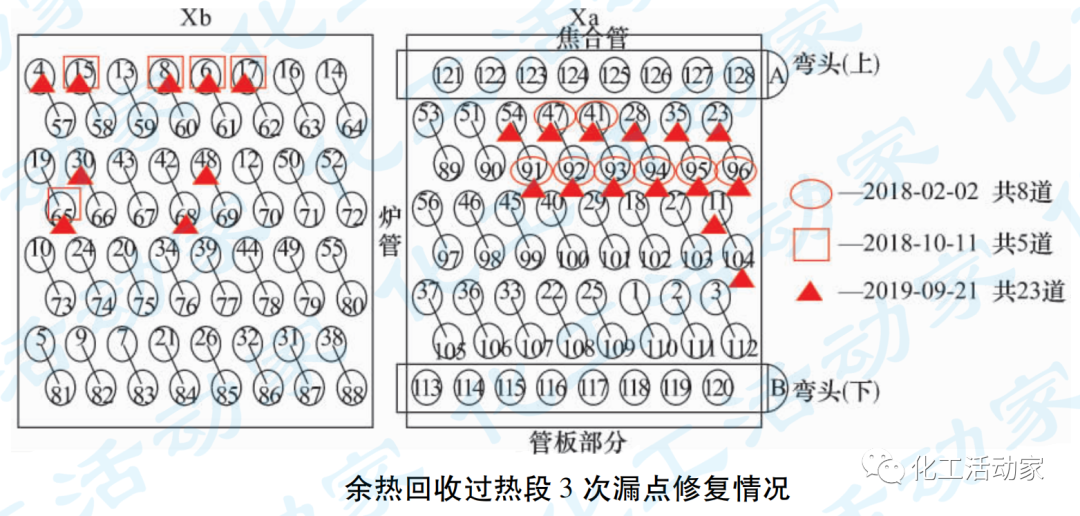

蒸汽過熱段爐管裂紋情況如下。

對于沿焊道方向的裂紋,采用角磨機進行打磨處理,將裂紋清除,沿裂紋延伸方向延長打磨5~10mm,使用電鉆在裂紋末端鉆孔將裂紋切斷,沿與裂紋垂直方向打磨出1~2cm長的切口將裂紋切斷,以防缺陷蔓延。對于裂紋沿管線軸線方向向母材擴展的,先用鉆頭在裂紋末端鉆孔切斷裂紋,再對裂紋進行打磨,將裂紋清除。

02更換彎頭

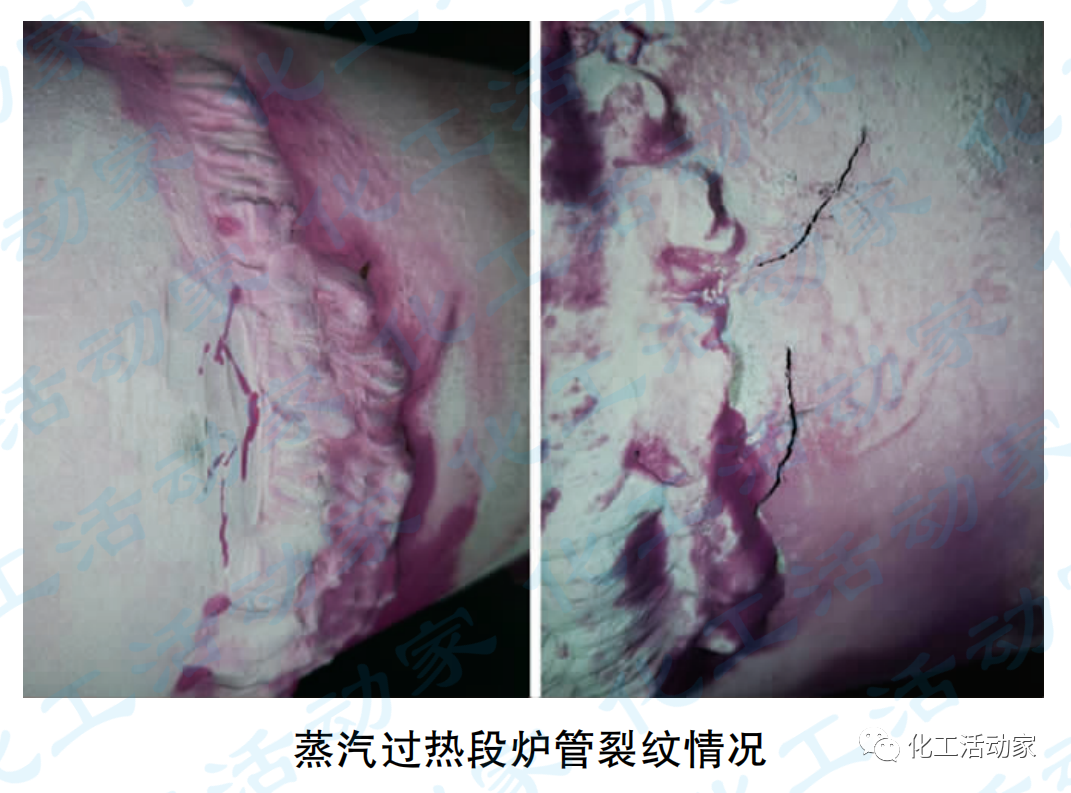

對所有彎頭采用角磨機沿兩端焊縫切下,按焊接工藝要求制備坡口重新焊接安裝新彎頭,坡口制備為對接V形坡口。焊接前要對焊接位置進行預熱,預熱溫度控制在150~250℃。焊前熱處理采用電加熱或氧炔焰火烤加熱的方式。若不能立即進行焊后熱處理,要在焊接完成后立即進行后熱,后熱溫度宜為200~350℃,保溫時間不少于0.5h。焊后熱處理工藝按如下所示熱處理曲線執行。

升溫速度不大于220℃/h,300℃以下升溫速度不做要求;保溫溫度740℃,保溫時間0.5h;降溫速度不大于260℃/h,300℃以下降溫速度不做要求。

03質量檢測

焊后對補焊位置先進行外觀檢查,檢查合格后,待焊接位置自然冷卻,進行滲透檢測。焊接施工結束后,通入低低壓蒸汽對蒸汽過熱段進行試壓檢查,合格后恢復箱板、保溫層施工。

04檢修改造效果評估

余熱回收系統檢修改造期間,發現管線焊口周圍沉積較多的白色堿性物質,經化驗為堿性鹽類,原因可能是低低壓蒸汽中攜帶磷酸鹽成分較多,造成了管線腐蝕泄漏。發現爐管腐蝕嚴重后,裝置重新調整汽包加藥量,并優化汽包液位、壓力等參數,保證爐水質量合格的同時,也減少所產蒸汽的磷酸鹽攜帶量,降低蒸汽管線堿性腐蝕。通過提高爐管材質等級、優化換熱流程,提高煙氣換熱效率和配風溫度,提高余熱回收部分運行穩定性和加熱爐效率。

加熱爐達標分析

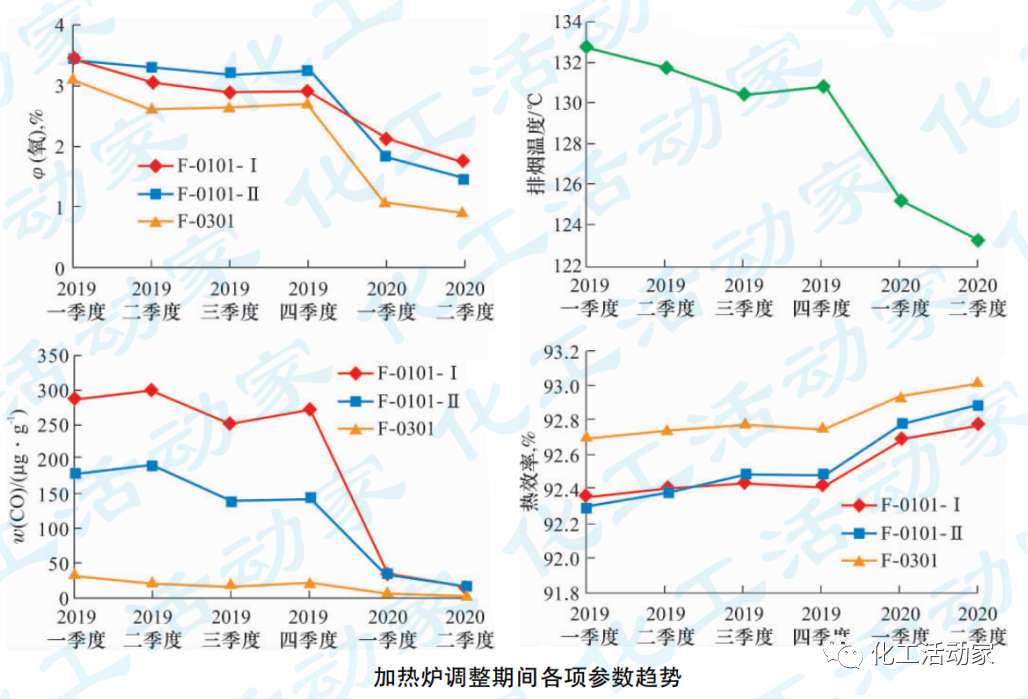

以各季度加熱爐實測運行熱效率、排煙溫度、CO含量、氧含量平均值為基礎,裝置按照加熱爐設備狀況、熱負荷、設計效率等實際情況,對加熱爐進行季度評定。加熱爐各項參數分析結果如下。

由上圖可以看出,加熱爐優化調整后,2020年二季度各項工藝參數成功達到“紅旗爐”標準:爐膛過剩氧體積分數0.5%~2.0%,煙氣CO質量分數不大于50μg/g,煙道排煙溫度123℃以下,平均熱效率92.8%以上。

加熱爐經濟衡算

01燃料氣經濟衡算

2019年四季度日均燃料氣耗量是74000m3,2020年一季度日均燃料氣耗量是69000m3,2020年二季度日均燃料氣耗量是67000m3。加熱爐優化調整后,每天約減少7000m3燃料氣,燃料氣工業價格1.50~1.60元/m3,每天可以減少約1.0萬元。裝置以80%負荷計算,2019年四季度、2020年一季度、2020年二季度燃料氣能耗分別為240.32,224.83,216.88MJ/t。優化調整后,裝置綜合能耗下降約23.46MJ/t。

02低壓蒸汽經濟衡算

低低壓蒸汽產量增加后,裝置綜合能耗有所下降。裝置以80%負荷計算,低低壓蒸汽發汽量由40t/h增加至44t/h,低低壓蒸汽工業價格200~220元/t,收益每天可以增加約12萬元。低低壓蒸汽能耗由-256.65MJ/t降低至-290.56MJ/t。優化調整后,裝置綜合能耗下降約33.91MJ/t。

03工藝防腐經濟衡算

2020年3月,裝置對煙道過熱段爐管進行檢修改造,改造后,預計煙道爐管使用壽命能夠提高1.5~2.0倍。本次檢修改造費用是420萬元,改造后至今未發生異常泄漏事件。改造后,余熱回收換熱效率及配風溫度明顯提升,檢修改造后至今未發生異常泄漏。檢修改造總共能夠減少約520萬費用。

結論

(1)通過對余熱回收系統檢修改造,煙氣換熱效率和配風溫度均有明顯上升,加熱爐熱效率有所上升,余熱回收系統運行平穩。

(2)加強加熱爐日常運行管理:

①加熱爐氧體積分數控制在0.5%~2.0%,輻射室頂部負壓控制在-20~-30Pa,同時保證煙氣中CO質量分數小于50μg/g;

②全關空氣預熱器副線閥,盡可能降低排煙溫度至123℃左右;

③每周對所屬加熱爐運行情況檢查一次,優化“三門一板”操作調整,確保加熱爐在最佳工況狀態運行;

④嚴格監測燃料氣硫含量,根據硫含量測算煙氣露點腐蝕溫度,避免由于排煙溫度過低造成余熱回收設備腐蝕。