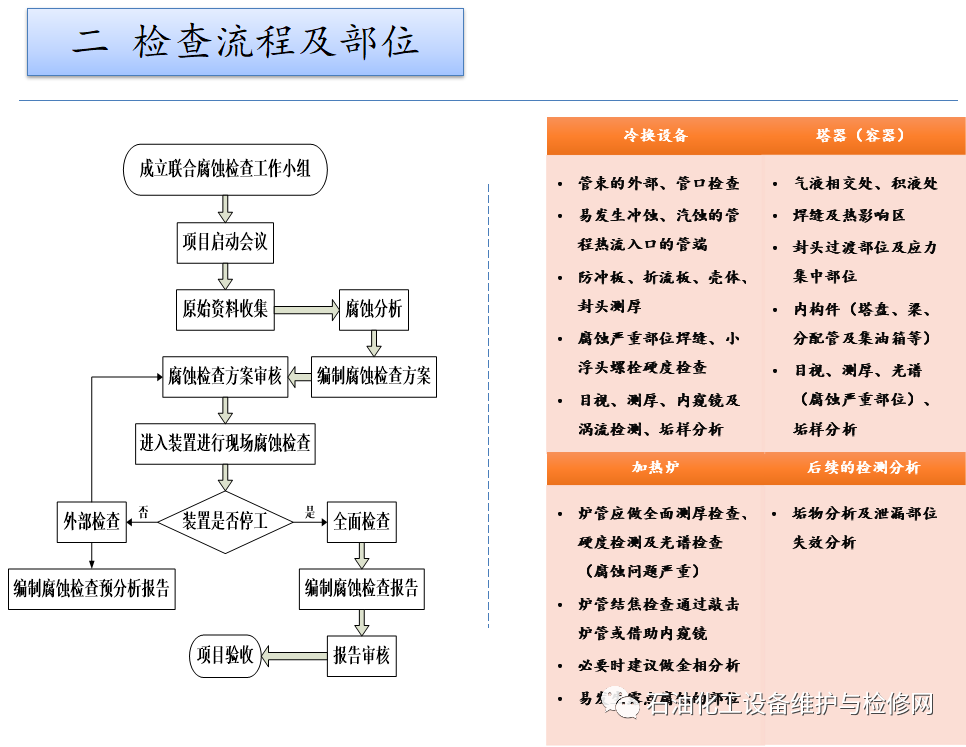

裝置簡介:

常減壓裝置280萬噸/年,設計年開工時間8000小時,2018年裝置檢修至2021連續運行3年;

延遲焦化裝置120萬噸/年,設計年開工時間8000小時,2018年裝置檢修至2021年連續運行3年。

腐蝕特性分析:

腐蝕流程:常減壓裝置,低溫HCl+H2S+H2O腐蝕,以及高溫部位的高溫硫和環烷酸腐蝕;焦化裝置,分餾系統低溫部位的H2S+HCI+NH3+H2O腐蝕以及銨鹽垢下腐蝕。

腐蝕重點分布:

常減壓裝置,常壓塔頂循以上部位及其冷凝冷卻系統;焦化裝置,分餾系統分餾塔的濕硫化氫腐蝕及水冷器的循環水垢下腐蝕。

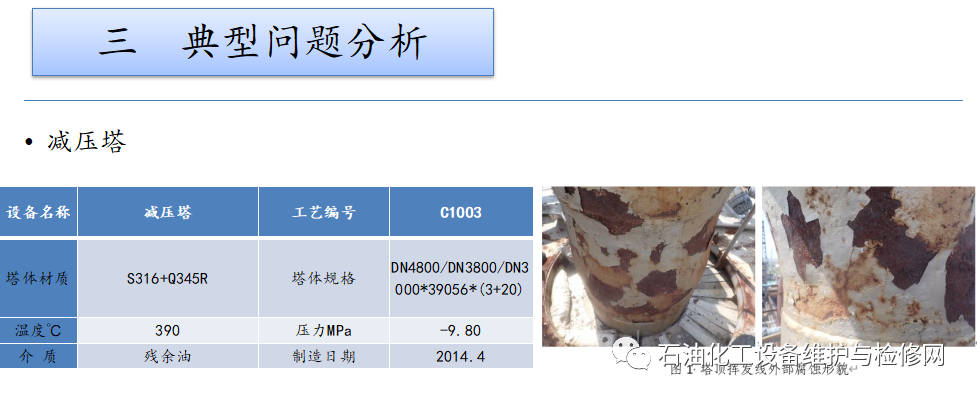

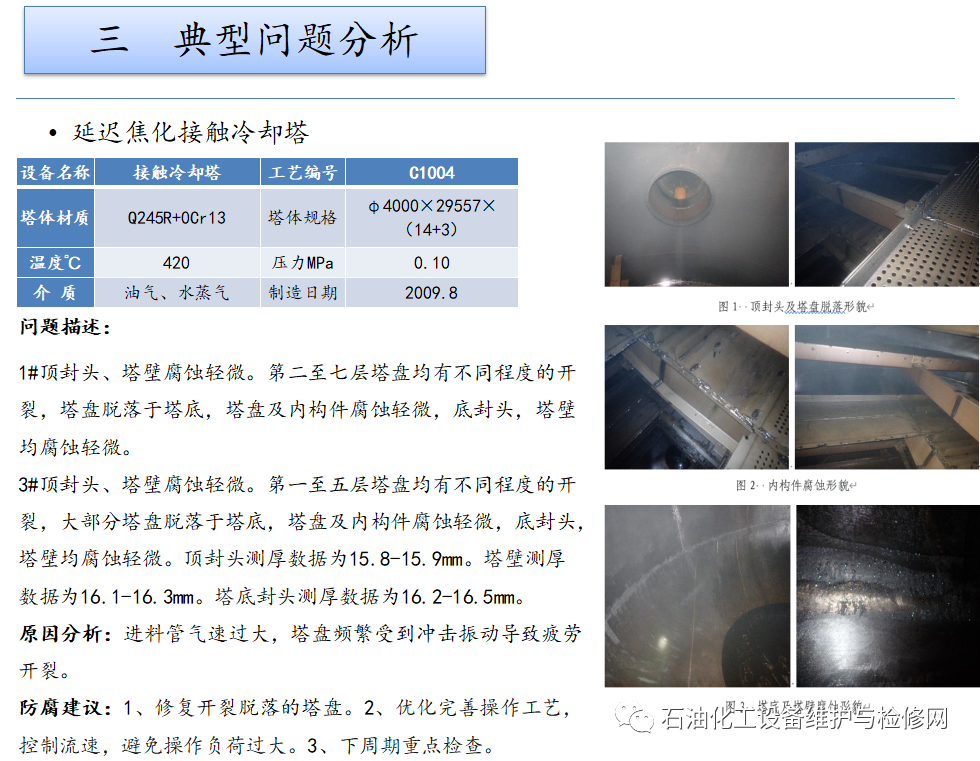

問題描述:

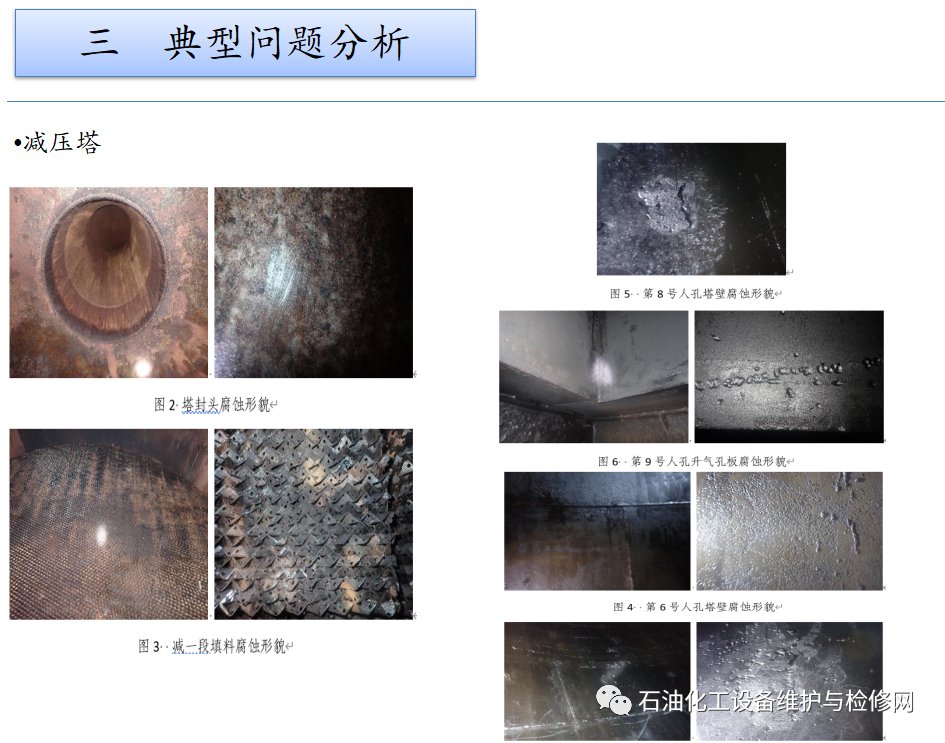

塔頂揮發線外防腐涂層腐蝕較重,外部涂層大部分脫落,存在銹蝕,垢下點坑蝕,深約0.7-0.8mm,局部達到1.0mm。頂封頭、塔壁、焊縫輕微腐蝕。減一填料部分已拆除,剩余的填料可見表面腐蝕變色。各段抽出斗良好。減三及減四段的升氣孔板出現零星坑蝕,深約0.5-0.7mm。第七至第八號人孔間的填料函塔壁,南側出現多處腐蝕坑,深約0.5-0.6mm。襯里與塔壁出現分離現象。車間實施擴能技改,更換減一、減二、減三及減四段填料,實施減二線至進料口之間塔壁更新。頂封頭測厚數據為21.0-24.0mm。塔壁測厚數據為21.7-22.2mm。底封頭測厚數據為21.9-22.2mm。

原因分析:高溫硫腐蝕、局部高溫環烷酸腐蝕。

防腐建議:對塔頂揮發線外部重新防腐涂層措施。

問題描述:

常壓塔頂空冷A/B入口線的南端起第1組及第2組的彎頭實測數值分別為4.1-5.0mm和4.3-5.4mm。常壓塔頂空冷C/D入口線的南端起第1組及第2組的彎頭實測數值分別為2.7-3.8mm和4.1-5.5mm。第5組及第6組的彎頭實測數值分別為4.3-5.1mm和2.3-4.3mm。最小數值與設計規格相比較,偏差率達到-20%以上。

原因分析:H2S+HCl+H2O腐蝕、銨鹽垢下腐蝕、偏流沖蝕。

防腐建議:1、對測厚數值偏低的管件進行更換處理。2、其它管件加強定點測厚或安裝在線定點測厚系統進行監控管理。

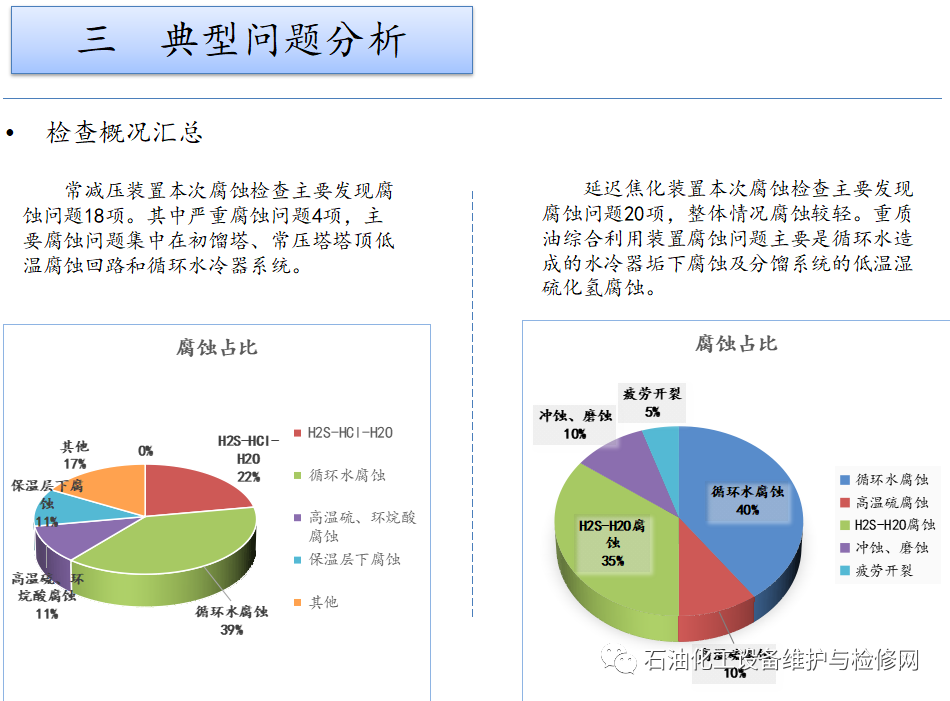

主要腐蝕問題:

三頂冷凝冷卻系統的低溫腐蝕,高溫部位的硫和環烷酸造成的腐蝕。換熱器類腐蝕問題主要集中在水冷器的結垢及垢下腐蝕。由于裝置運行周期較長,部分保溫層存在一定破損情況,導致裝置部分設備存在不同程度的保溫層下腐蝕情況。

防腐建議:

裝置應連續平穩操作,處理量應控制在設計范圍(60%-110%)內,超出該范圍應請設計單位核算。

加強原油檢測,分析原油有機氯,并納入日常定期監測。如果原油有機氯超出設防值(中石化導則脫后有機氯≤3ppm),建議摻煉,同時確保不超限運行;通過降低塔頂氯化物含量以及控制氨的來源。

對于低溫系統的腐蝕控制:應以工藝防腐為主 1、主要做好“一脫三注”工藝防腐,電脫鹽要保證脫后含鹽小于3ppm,含水小于0.3%,滿足合格率達到90%以上;2、塔頂操作溫度控制,常壓塔的溫度與壓力要匹配。核算塔頂油氣中水露點溫度,控制塔頂內部操作溫度高于水露點溫度14℃以上;塔頂回流如返塔溫度不低于90℃。可與頂循混合后返塔,或者其它措施。避免塔內因塔頂回流形成液相水腐蝕環境。3、工藝防腐注劑,根據實際情況,科學制定塔頂注劑方案,通常采用注水來抑制腐蝕。注水可采用該裝置凈化水或除鹽水。控制注水量,使得注水點處有10%~25%的液態水。控制回流罐切出的水pH值5.5-7.5(如注有機胺),鐵離子含量小于3ppm。保證注水、注劑泵不間斷的正常運行。

主要腐蝕問題:

從本次腐蝕檢查結果來看,設備選材較為合理,原料性質總體與設計一致,材質等級基本能夠滿足現在生產條件下的需要。

本裝置的大部分設備和管線均無嚴重腐蝕問題。主要腐蝕問題集中在水冷器類的循環水垢下腐蝕,分餾系統低溫部位的濕硫化氫+沖刷腐蝕。

防腐建議:

嚴格控制原料油中的硫含量和酸值在設防值范圍內。焦化原料酸值如大于 1.5mgKOH/g,進料段大于 220℃ 高溫部位的選材宜考慮 316 類不銹鋼(Mo 含量≮2.5%), 同時加強設備管線的定期腐蝕監測和高溫部位檢查。監測原料油氯和氮含量。

循環冷卻水換熱器控制 循環冷卻水管程流速不宜小于 1.0m/s。當循環冷卻水殼程流速小于 0.3m/s 時,應采取防腐涂層、反向沖洗等措施。循環冷卻水水冷器出口溫度推薦不超過 50℃。