發表時間: 2023-05-10 16:41:56

作者: 仵 檔 (中國石油化工股份有限公司鎮海煉化分公司)

瀏覽: 1463

摘要:中國石油化工股份有限公司鎮海煉化分公司1.5 Mt/a S Zorb裝置于2022年3月進行了為期15 d的停工檢修。停工和開工過程中出現了反應器R101內吸附劑卸劑困難、混氫原料進加熱爐F101兩個支路法蘭 2.8 MPa 氫氣氣密微漏、再生下料滑閥HV2634無調節作用等嚴重影響停工進度的問題。通過改變R101底部轉劑流程,調整閉鎖料斗D106的運行參數;重新核算混氫原料進F101兩個支路法蘭力矩緊固值,并逐步增大緊固力矩進行緊固;拆除HV2634進行檢查,對HV2634閥芯碎裂進行分析,及時更換HV2634等措施,有效保障了 S Zorb 裝置的順利停工和開工。

關鍵詞:S Zorb裝置 停工 開工 卸劑 堵塞 偏流 法蘭氣密微漏 閥芯碎裂

中國石油化工股份有限公司鎮海煉化分公司1.5 Mt/a S Zorb(簡稱1號S Zorb)裝置于2009年建成運行。2022年3月,1號S Zorb裝置進行了為期15 d的停工檢修,對停工和開工過程中出現的反應器R101內吸附劑卸劑困難、混氫原料進加熱爐F101兩個支路法蘭2.8 MPa氫氣氣密微漏、再生下料滑閥HV2634無調節作用等問題進行分析總結,并提出相應的應對措施。

1 R101卸劑困難

1.1 R101卸劑過程

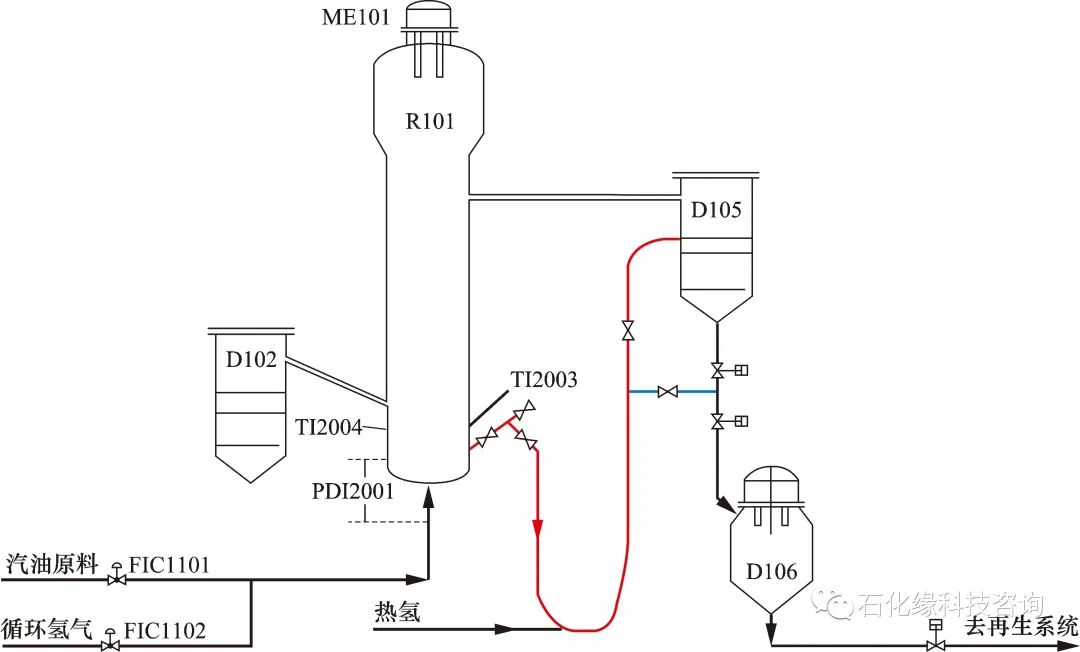

R101底部卸劑相關流程如圖1中紅色所示,R101內吸附劑在混氫原料作用下流化,通過R101底部轉劑線在提升氫流化下進入反應器接收器D105,在閉鎖料斗D106步序控制時通過壓差和自重進入D106,然后在自重和壓差下轉入再生系統,通過再生系統完成卸劑。

2022年3月1日,1號S Zorb裝置按停工計劃反應進料量逐步降低,反應系統同時卸劑,05∶00 D106在1.2步開始收不到劑,經過多次操作調整,10∶12 D106在1.2步開始逐步收劑正常。卸劑過程中循環氫流量FIC1102維持在 13 500 m3/h左右,D105內吸附劑壓差在6 kPa以下,反應進料量FIC1101由125 t/h降至100 t/h,R101床層壓差由61.9 kPa降至59.5 kPa,此時D106在1.2步開始收劑困難,R101內吸附劑無法轉出。停工過程中首先要把R101內吸附劑轉出,R101無法正常卸劑將會阻礙整個停工和開工進程。

1.2 R101卸劑困難原因分析

1.2.1 R101底部轉劑線堵塞

由于D105內吸附劑壓差較低,因此通過延長D106的收劑時間來增加D106收劑量,但無明顯收劑。進一步判斷R101底部轉劑線可能堵塞,吸附劑無法從R101底部轉至D105從而導致D106收不到劑,因此通過底部卸劑線提升氫氣量進行倒頂操作,多次嘗試并逐步增大倒頂強度,D106仍無法收到吸附劑。由于倒頂時流量正常,判斷R101底部轉劑管線并未堵塞。

1.2.2 R101底部與D105壓差不足

R101底部與D105有一定的高度差,壓差不足時無法克服吸附劑自重與管線摩擦力等阻力,因此將R101底部轉劑線從去D105改至去D105下料閥之間直接進入D106進行卸劑,如圖1中藍線所示,但D106仍無法收到吸附劑。

D102—還原器;R101—反應器;ME101—反應器過濾器;D105—反應器接收器;D106—閉鎖料斗;PDI2001—泡罩壓力降;TI2003,TI2004—徑向溫度;FIC1101—反應進料量;FIC1102—循環氫流量。

圖1 R101底部卸劑相關流程

Fig.1 Process for removing adsorbent from bottom of R101

1.2.3 R101底部轉劑線區域發生偏流

R101線速FYXS從0.30 m/s逐漸降低至 0.25 m/s過程中,泡罩壓力降PDI2001從14.80 kPa降至0.03 kPa;同時R101徑向溫度TI2003和TI2004差值在逐漸增大,正常運行時徑向溫差一般不大于2 ℃,而泡罩壓差接近0時,TI2003為449 ℃(工藝卡片450 ℃),TI2004為416 ℃,徑向溫差達到33 ℃,明顯超出正常范圍,判斷吸附劑在TI2003側聚集,流化效果變差。綜上所述,D106在1.2步收不到劑可能是降量過程中吸附劑流化效果變差,吸附劑聚集而偏流所致。

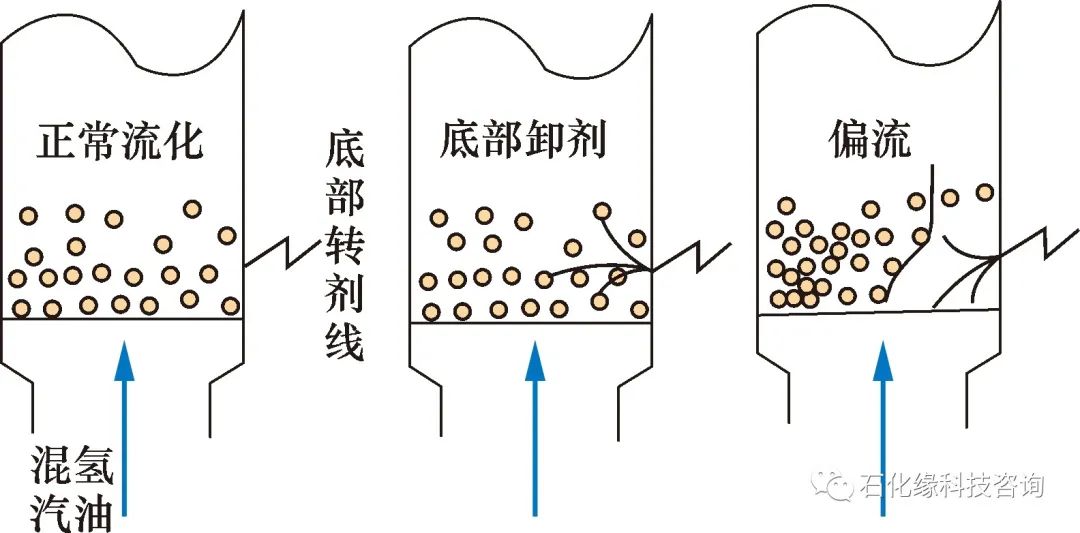

R101屬于鼓泡流化床,底部轉劑時為密相輸送過程,吸附劑的輸送靠的是壓差推動[1]。反應器底部3種流化狀態見圖2,正常流化時,吸附劑基團在重力、浮力、氣體曳力作用下攪拌流動懸浮在反應器內;轉劑時,由于轉劑線壓差的存在,吸附劑基團流化平衡狀態被打破,吸附劑基團在壓差推動下隨流化氣體從低壓區底部轉劑線轉出;進料量與反應器藏量不匹配或泡罩堵塞等因素會造成流化效果變差吸附劑基團聚集而偏流,氣體更容易從低壓區底部轉劑線流出,吸附劑基團則被流化氣體擋在反應器內無法轉出,此時需要更大的壓差打破偏流狀態,建立新的轉劑流化平衡。

圖2 反應器底部3種流化狀態

Fig.2 Three fluidization states at the bottom of the reactor

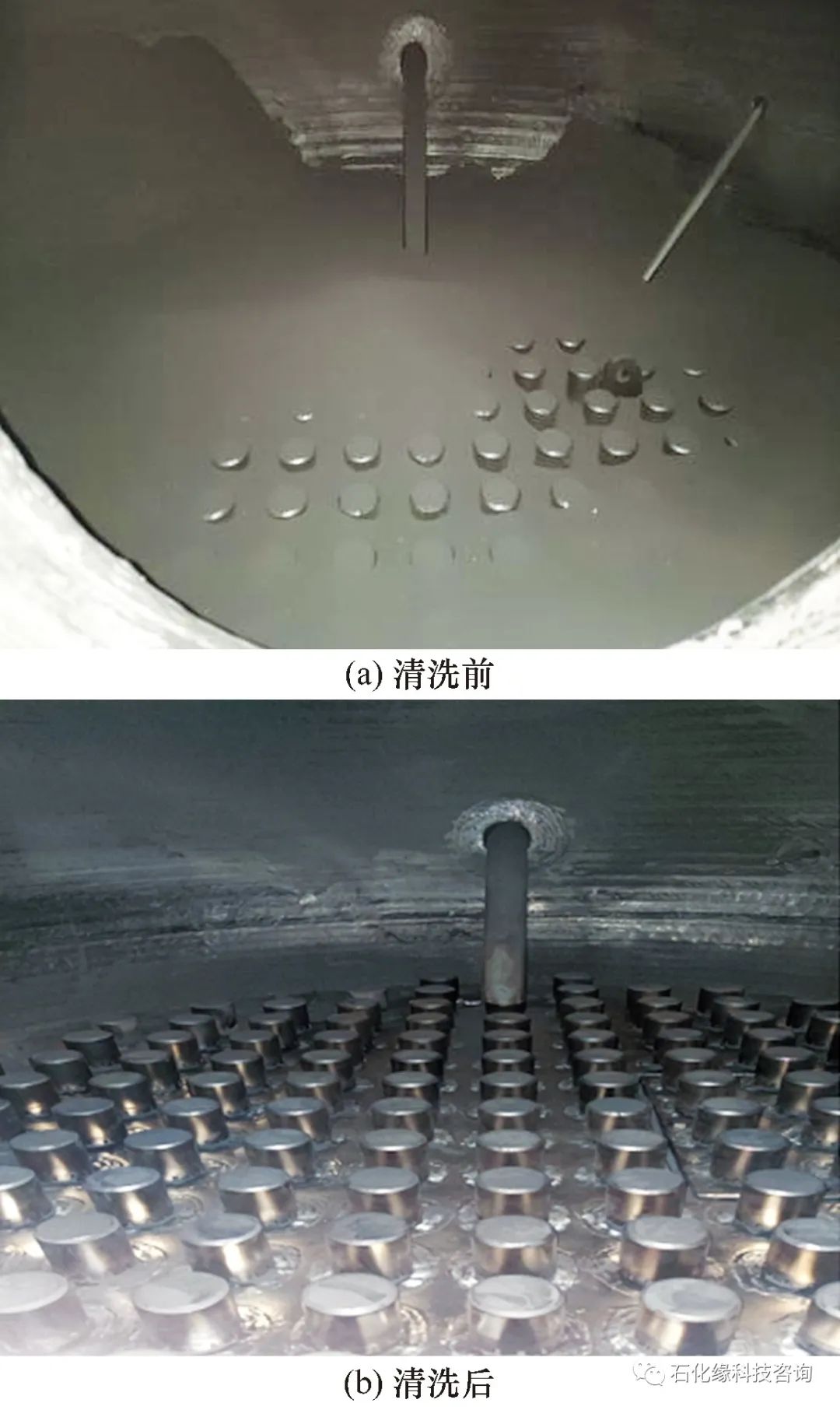

逐步增大D106在1.2步的收料壓差PDI2301到0.24 MPa時,D106開始收到吸附劑,此時FIC1101已經降至60 t/h,FIC1102增加到16 200 m3/h,這對吸附劑的流化效果有一定的影響。由于密相輸送靠的是壓差推動,發生偏流時增大D106的收劑壓差在D106收劑過程中起著關鍵作用。圖3為裝置停工后R101底部泡罩吸附劑清理前后現場圖,清理前R101底部卸劑線兩側均有明顯的吸附劑堆積結塊,這也與卸劑過程中發生偏流現象相符合。

為了保障停工過程中正常卸劑,需要找到一個與進料量和反應器內吸附劑藏量相關的參數作為參照。泡罩壓力降除與泡罩設計本身阻力系數、開孔率相關外還與氣體流速、床層壓力降有關,因此泡罩壓力降可以作為衡量停工過程中進料量和反應器藏量的一個參照。根據Yang等[2]提出的理論,為了實現均勻的氣體分布,泡罩壓力降不能太低,應大于床層壓力降的30%。按此理論,1號S Zorb正常運行時反應器床層壓力降為80 kPa,理論泡罩壓力降則為24 kPa,與實際操作泡罩壓力降24 kPa相符合。停工過程中,反應器床層壓力降在59 kPa時,泡罩壓力降從17 kPa→15 kPa→10 kPa→0.023 kPa,與床層壓力降相差較大,不利于氣體均勻分布。因此停工過程中,可以以泡罩壓力降為床層壓力降的10%~30%或者更適合本裝置的泡罩壓力降與床層壓力降的關系為參照,調整進料量和反應器藏量,保障吸附劑流化均勻正常卸劑。

圖3 R101底部泡罩吸附劑清理前后對比

Fig.3 Comparison of R101 bottom bubble cover adsorbent before and after cleaning

1.3 應對措施及建議

(1)反應器底部卸劑時閉鎖料斗1.2步收不到劑可能原因:轉劑管線堵塞、轉劑管線預熱程度不夠、壓差不足、偏流、提升氫氣量不足/過大、儀表故障等,要根據具體現象進行分析,采取對應措施。

(2)停工過程中,可以以泡罩壓力降為床層壓力降的10%~30%或者更適合本裝置的泡罩壓力降與床層壓力降的關系為參照,調整進料量和反應器藏量,保障吸附劑流化均勻正常卸劑。

(3)判斷吸附劑流化質量方法:床層溫度分布、床層徑向壓差、床層壓差、用聽棒聽設備內聲音、泡罩壓差等。有偏流現象發生時及時調整進料量和反應器藏量,因此造成反應器底部卸劑過程中閉鎖料斗收料困難時,適當增大閉鎖料斗壓差。

2 混氫原料進加熱爐兩支路法蘭氣密微漏

2.1 力矩緊固原理

力矩緊固是在螺栓緊固過程中使用液壓、電動、氣動等驅動控制系統精準控制螺栓緊固力矩大小,提高螺栓連接的可靠性,降低螺栓疲勞斷裂而造成的危險性,實現零泄漏的目標[3-4]。螺栓力矩緊固扭矩值是根據螺栓的參數結合現場實際工況,按照ASME PCC-1—2019 Guidelines for Pressure Boundary Bolted Flange Joint Assembly中壓力容器法蘭螺栓的負荷計算得出,螺栓屈服強度取值范圍40%~70%。根據式(1)~(2)精確計算法蘭穩定工作所需要的螺栓載荷,從而設定螺栓緊固力矩值。

目標扭矩(螺母系數法)

T=F×D×K/1 000 (1)

螺栓預緊力

F=As×δy×P (2)

式中:T為緊固扭矩,N·m;F為螺栓預緊力,N;D為螺栓公稱直徑,mm;K為摩擦系數(綜合螺紋摩擦系數和螺母與法蘭面摩擦系數);As為螺紋應力截面積,mm2;δy為螺栓屈服極限值,MPa; P為螺栓屈服百分比(ASME默認值是50%)。

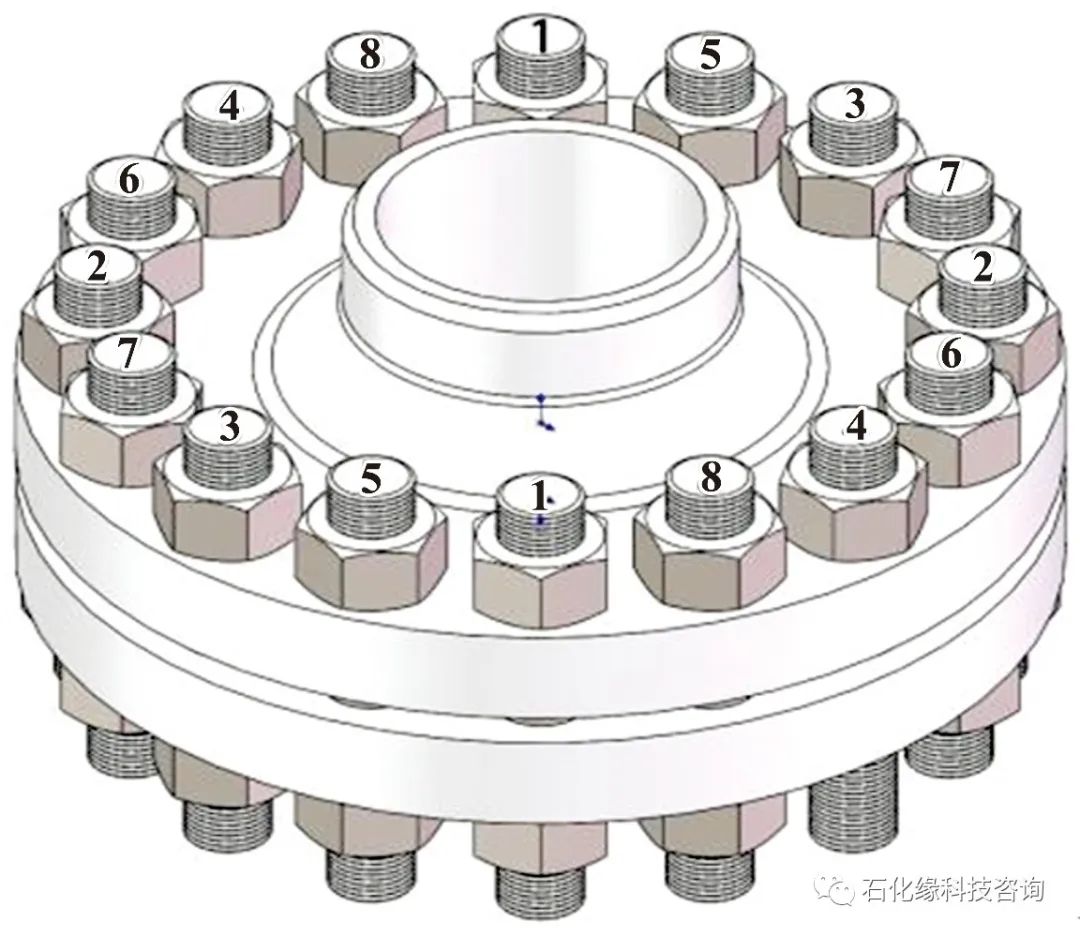

兩同步緊固模式見圖4,可使螺栓有效載荷趨于一致,法蘭平行閉合。緊固步驟如下:

法蘭對中,手動或呆扳手預緊螺栓,調整螺栓露頭0~3牙距,調整平行度;調至30%扭矩值,緊固螺栓組1~2號,測量法蘭間隙,調整法蘭平行度;調至60%扭矩值,緊固螺栓組3~4號,測量法蘭間隙,調整法蘭平行度;調至100%扭矩值,緊固螺栓組5~8號,然后順時針緊固2圈+3顆螺栓。

圖4 混氫原料進加熱爐兩個支路法蘭螺栓兩同步緊固編號

Fig.4 Two synchronous tightenings for two branch flange bolts of mixed hydrogen feedstocks into the heating furnace

2.2 混氫原料進加熱爐兩支路法蘭力矩緊固過程

混氫原料進加熱爐兩個支路法蘭為氫氣、油氣介質、壓力3.0 MPa、溫度370 ℃左右。法蘭規格DN250,PN11;螺栓數量16、規格M33、材質25Cr2MoVA/35CrMOA;墊片規格DN250,PN11、材質金屬纏繞墊片+石墨層。為確保裝置安全平穩運行,混氫原料進加熱爐兩個支路法蘭均采用力矩緊固技術進行緊固。根據式(1)~(2)計算,確定混氫原料進加熱爐兩個支路法蘭穩定工作所需要的螺栓緊固扭矩為1 550 N·m,回裝時均采用PMX-4型中空液壓扳手,兩同步緊固模式。裝置開工前要對臨氫系統進行2.8 MPa氫氣氣密,用肥皂水檢查過程中發現混氫原料進加熱爐兩個支路法蘭均有連續微小氣泡,確定兩處密封有問題。

2.3 混氫原料進加熱爐兩支路法蘭氣密微漏分析

混氫原料進加熱爐兩個支路法蘭位于高處,腳手架平臺小,操作不方便,相比之下出口兩個支路法蘭操作時比較方便,氣密也正常;同時加熱爐區域法蘭通過夜間加班完成,回裝緊固時間較緊張,視線也不好;工作人員處于疲勞狀態,安全意識下滑等因素造成此兩處法蘭緊固過程出現問題,氣密不合格。

首先通過外觀檢查兩個支路法蘭螺栓、墊片及測量平行度均正常,判斷可能是力矩緊固不到位。因此重新用PMX-4型中空液壓扳手,按扭矩1 550 N·m進行力矩緊固。其中一支路法蘭緊固后,用肥皂水檢查無明顯氣泡,確認密封正常。而另一支路法蘭重新緊固后仍然有連續的微小氣泡溢出。

對另一支路法蘭進一步分析,判斷可能是回裝過程中有微小雜質進入密封面,導致密封效果變差;同時發現泄漏點處相鄰的螺栓均為舊的螺栓,螺栓上的鐵銹可能未清理干凈,造成螺栓螺母間摩擦系數、螺母與法蘭面間摩擦系數比計算摩擦系數K值偏大,此時1 550 N·m的螺栓扭矩值并不能使法蘭密封面起到穩定密封的作用。因此按照螺栓材質、規格、強度和操作工況結合式(1)~(2)復核計算螺栓扭矩為2 100 N·m。按2 100 N·m扭矩值重新緊固后,用肥皂水檢查無明顯氣泡,確認氣密合格。

2.4 應對措施及建議

(1)法蘭回裝除做好密封面檢查外,還要注意回裝過程中密封面保持清潔干凈,直到回裝完成。

(2)利舊螺栓要清洗干凈與新螺栓交叉均勻對稱使用,涉及到高溫、高壓、危險介質關鍵法蘭多備一些新的螺栓。

(3)涉及到高處、空間操作不便、夜間等特殊環境的法蘭回裝,加強關注和檢查。

3 HV2634閥芯碎裂

3.1 HV2634閥芯

滑閥是利用閥芯在閥體密封面上做軸向滑動,改變流體進出口通道位置來控制流體流量的一種特殊閥門。與常規閥門相比,滑閥閥芯結構強度較高,適用于粉塵類固體輸送用途。該裝置HV2634閥芯材質采用鈷鉻鎢整體燒結硬質合金,硬度可達HRC65,可以抵抗固體顆粒對閥芯造成的沖蝕。閥芯上開有T型槽,與閥桿的T型扣連接,保證閥芯始終處于浮動狀態、提高閥門的密封性能。

裝置開工過程中因再生器底部下料不暢,HV2634臨時下線,工藝用短節連接,下料正常后HV2634復位投用。但調節過程中發現HV2634無調節作用,閥門開到最大依然無影響,通過多次開關調整仍無法解決。最終將閥門拆下進行檢查,發現閥芯已經脫落碎裂。

3.2 HV2634閥芯碎裂原因分析

HV2634為氣開閥,失氣狀態下閥門應為全關。在滑閥回裝過程中,工作人員發現可以從HV2634法蘭一端,通過閥座上的一個月牙形缺口看到法蘭另一端,誤認為閥門是半開狀態便復位。閥座上的月牙形缺口其實是閥板脫落后沒有完全關閉閥座形成的,說明閥門在復位前閥板已經脫落。根據閥板兩端尖角斷裂部位分析,判斷閥板是在行程中碰到硬物卡住,在執行機構的動作過程中閥板尖角破碎,隨后閥板凹槽再斷裂,閥桿和閥板脫開,閥板掉落至導向槽,造成閥座直通閥門處于開啟狀態,失去調節作用。

3.3 應對措施及建議

(1)做好閥門及閥內件、定位器等備件工作,確保閥門出現故障能及時修復,保障安全平穩生產。

(2)做好閥門維護保養,跟蹤調節閥的生命周期。對閥門的內漏、閥內件的使用磨損情況,做好臺賬記錄,分析原因提高同類閥的苛刻環境使用經驗,改進閥門的生命周期。

4 結 論

(1)停工過程中,反應器內發生偏流導致卸劑困難,通過增大D106在1.2步的壓差,最終順利卸劑。反應器底部卸劑困難時,要根據具體現象進行分析,采取對應措施;可以以泡罩壓力降為床層壓力降的10%~30%或者更適合該裝置的泡罩壓力降與床層壓力降的關系為參照,調整進料量和反應器內吸附劑藏量;因偏流造成反應器卸劑困難時,逐步增大卸劑壓差。

(2)法蘭回裝除做好密封面檢查外,還要注意回裝過程中密封面保持清潔干凈,直到回裝完成;利舊螺栓要清洗干凈與新螺栓交叉均勻使用,涉及到高溫、高壓、危險介質關鍵法蘭多備一些新的螺栓;涉及到高處、空間操作不便、夜間等特殊環境的法蘭回裝,加強關注和檢查。

(3)針對使用環境苛刻易損壞的閥門,做好閥門、閥內件、定位器等備件工作,確保閥門出現故障時可及時更換或修復;做好閥門維護保養,提高同類閥的苛刻環境使用經驗,改進閥門的生命周期。