發(fā)表時(shí)間: 2024-04-16 09:02:07

作者: 石油化工設(shè)備維護(hù)與檢修網(wǎng)

瀏覽: 992

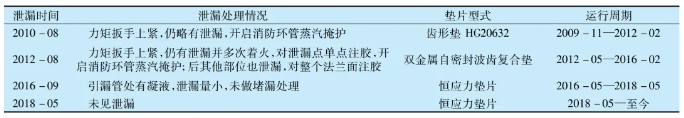

某煉油廠第一套S-Zorb裝置自2009 年 11 月首次開(kāi)工以來(lái),反應(yīng)器大法蘭一直存在泄漏問(wèn)題,嚴(yán)重時(shí)多次發(fā)生著火,成為影響裝置安全生產(chǎn)和正常操作的一個(gè)重要瓶頸。

圖1 S-Zorb反應(yīng)器大法蘭

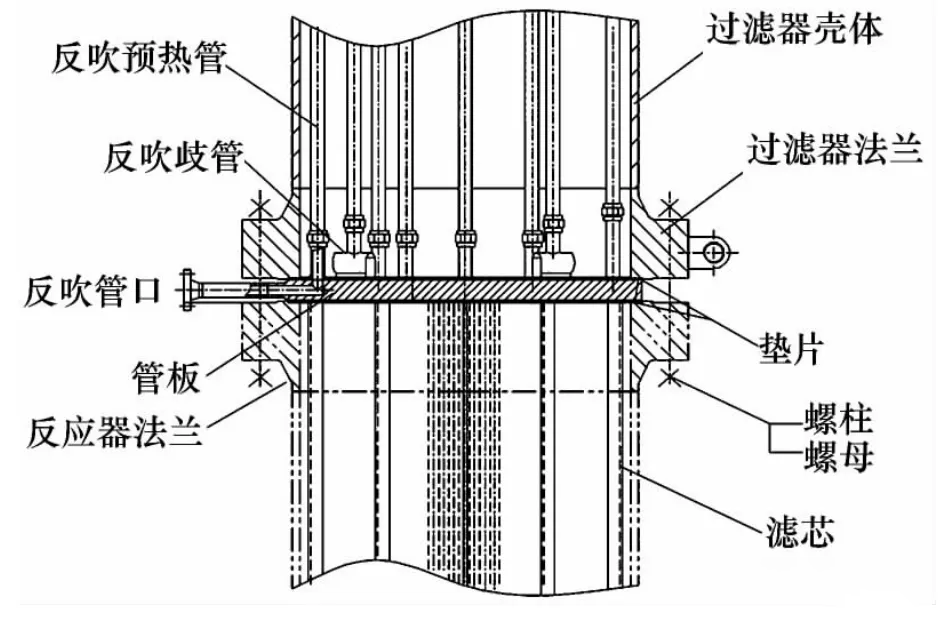

反應(yīng)器介質(zhì)為氫氣、汽油和吸附劑,操作壓力約2.6MPa,操作溫度約 416℃,采用流化床工藝,底進(jìn)頂出,在頂部設(shè)置過(guò)濾器。反應(yīng)器內(nèi)的氣相介質(zhì)通過(guò)過(guò)濾器時(shí),氣相夾帶的吸附劑顆粒會(huì)逐漸聚集在濾芯表面,過(guò)濾器的壓力降也逐漸增加;當(dāng)壓力降達(dá)到預(yù)先設(shè)定值時(shí),SIS 系統(tǒng)啟動(dòng)自動(dòng)反吹程序,脈沖分區(qū)反吹溫度約為243℃,去除濾芯表面濾餅。反應(yīng)器與過(guò)濾器連接結(jié)構(gòu)如圖 1 所示。

圖2 反應(yīng)器與過(guò)濾器連接結(jié)構(gòu)

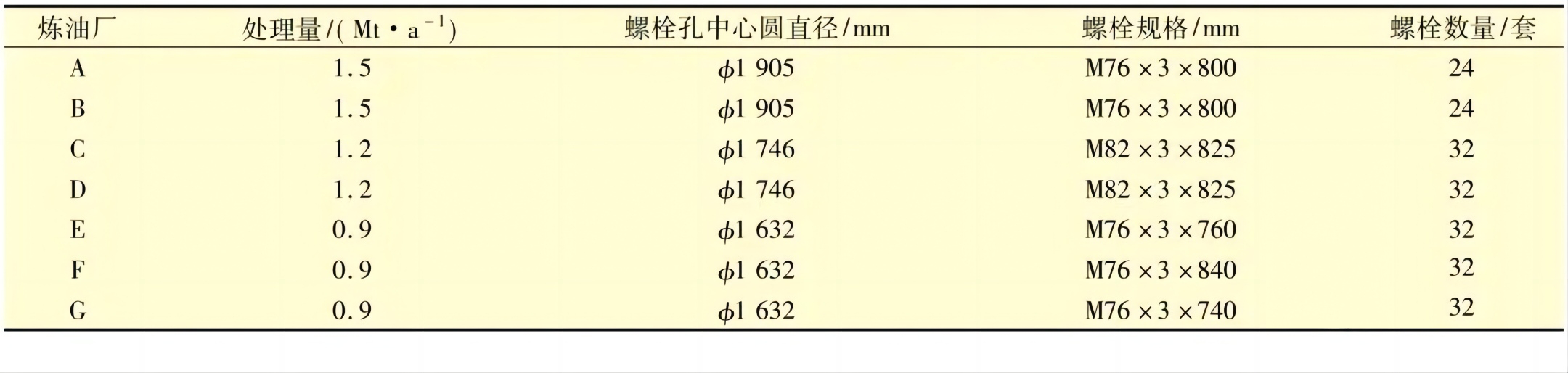

表1 反應(yīng)器大法蘭泄漏與防治情況

與S-Zorb反應(yīng)器大法蘭循環(huán)工況類(lèi)似的烯烴廠OCU烯烴轉(zhuǎn)化反應(yīng)器,也長(zhǎng)期運(yùn)行在高低溫交變工況下,容易泄漏。

圖 3 高危易漏烯烴廠OCU反應(yīng)器法蘭密封

表2 烯烴廠OCU反應(yīng)器法蘭高低溫交變工況

01 泄漏原因分析

1.1 反吹循環(huán)周期隨開(kāi)工周期變化

周期性的、順時(shí)針?lè)较驅(qū)?6 個(gè)分區(qū)進(jìn)行反吹,壓力頻繁波動(dòng),法蘭連接接頭的螺栓和墊片會(huì)發(fā)生疲勞;溫度頻繁波動(dòng),法蘭連接接頭中的螺栓、螺母、法蘭、密封墊片和連接筒體各部件產(chǎn)生變形不協(xié)調(diào)并不斷惡化; 6 個(gè)閥門(mén)分區(qū)順次脈沖開(kāi)關(guān),導(dǎo)致大法蘭圓周方向上的應(yīng)力水平不一致。上述因素疊加后綜合作用于反應(yīng)器大法蘭上,最終會(huì)導(dǎo)致工作密封應(yīng)力的局部或整體缺失,密封泄漏失效。

1.2 墊片選型不適合高低溫交變

設(shè)計(jì)時(shí)該反應(yīng)器法蘭密封面選用了齒形墊,該墊片的制造標(biāo)準(zhǔn)HG20632—2009 對(duì)于壓縮和回彈率沒(méi)有具體要求,墊片質(zhì)量評(píng)價(jià)報(bào)告中也沒(méi)有墊片回彈性能方面的檢驗(yàn)項(xiàng)目。齒形墊片表面覆蓋的石墨可以增強(qiáng)密封面之間的嚙合性,但不改變其壓縮回彈特性。在螺栓載荷發(fā)生周期性顯著變化時(shí),其工作密封應(yīng)力會(huì)急劇衰減,容易導(dǎo)致密封失效。所以,齒形墊片并不適合高低溫交變工況條件下的密封需求。

1.3 螺栓布置數(shù)量偏少

該S-Zorb 裝置建造投用期間,國(guó)內(nèi)共有 7 套 S-Zorb 裝置同時(shí)開(kāi)工建設(shè),這7套裝置均采用同一個(gè)廠家的過(guò)濾器,緊固件都是過(guò)濾器廠家設(shè)計(jì)并供貨。開(kāi)工后這7套裝置均發(fā)生了不同程度的泄漏。經(jīng)調(diào)研,這7套裝置的螺栓布置情況如表2所示。

表3 國(guó)內(nèi)類(lèi)似裝置螺栓布置

通過(guò)表2數(shù)據(jù)對(duì)比可以看出,A企業(yè)的S-Zorb 裝置法蘭螺栓中心圓直徑最大,但螺栓的螺紋規(guī)格最小,螺栓的數(shù)量最少,會(huì)造成整個(gè)法蘭圓周方向上螺栓預(yù)緊力的均勻性較差。即使以后考慮更換其他回彈性能較好的墊片,局部依然有可能會(huì)過(guò)度預(yù)緊或疲勞載荷下過(guò)載造成墊片回彈性消失,從而發(fā)生泄漏。因此,設(shè)計(jì)上應(yīng)盡可能增加螺栓數(shù)量,使螺栓的預(yù)緊力、墊片的受力更為均勻。

通過(guò)表2數(shù)據(jù)對(duì)比可以看出,A企業(yè)的S-Zorb 裝置法蘭螺栓中心圓直徑最大,但螺栓的螺紋規(guī)格最小,螺栓的數(shù)量最少,會(huì)造成整個(gè)法蘭圓周方向上螺栓預(yù)緊力的均勻性較差。即使以后考慮更換其他回彈性能較好的墊片,局部依然有可能會(huì)過(guò)度預(yù)緊或疲勞載荷下過(guò)載造成墊片回彈性消失,從而發(fā)生泄漏。因此,設(shè)計(jì)上應(yīng)盡可能增加螺栓數(shù)量,使螺栓的預(yù)緊力、墊片的受力更為均勻。

1.4 法蘭型式有改進(jìn)空間

鑒于S-Zorb裝置反應(yīng)器大法蘭長(zhǎng)期服役在壓力和溫度交變工況下,可以將法蘭密封型式改為凹凸面( FM/M) 型式,降低壓力波動(dòng)對(duì)密封應(yīng)力的影響。

對(duì)于類(lèi)似S-Zorb反應(yīng)器大法蘭、烯烴OCU反應(yīng)器進(jìn)出料法蘭和連續(xù)重整反應(yīng)器進(jìn)出料法蘭,需要長(zhǎng)期工作在高低溫交變和高溫油氣工況下,考慮到所有的泄漏都發(fā)生在裝置運(yùn)行一定時(shí)間之后,操作壓力或溫度的波動(dòng)和高溫蠕變應(yīng)力松弛是法蘭密封泄漏的主要原因。由于工藝流程無(wú)法改變,而且裝置短期內(nèi)沒(méi)有更換反應(yīng)器的計(jì)劃,螺栓布置優(yōu)化和法蘭型式改進(jìn)均無(wú)法實(shí)施。因此,使用回彈性能優(yōu)異和應(yīng)力松弛很小的耐高低溫交變和耐高溫蠕變的墊片是唯一可行的有效措施。

02 高低溫交變法蘭泄漏處置措施

2.1 法蘭面的現(xiàn)場(chǎng)修復(fù)

使用便攜式法蘭加工設(shè)備進(jìn)行加工;修復(fù)工藝設(shè)計(jì)合理,現(xiàn)場(chǎng)修復(fù)過(guò)程質(zhì)量控制到位,法蘭密表面粗糙度可達(dá)Ra1.6 μm,平面度可達(dá) ±0.05 mm。

2.2 墊片改型

2.2.1 改用雙金屬自緊波齒墊

2012 年5 月停工檢修時(shí),墊片改用雙金屬自緊波齒墊。

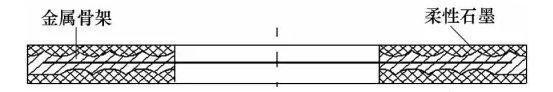

在裝置正常生產(chǎn)時(shí),由于墊片金屬骨架的內(nèi)圓周開(kāi)放、外圓周封閉,介質(zhì)會(huì)通過(guò)內(nèi)圓周滲透進(jìn)兩片環(huán)形金屬板之間,推動(dòng)兩片金屬板分別向外壓向?qū)?yīng)的法蘭面。理論上,雙金屬自緊波齒墊適合于工作壓力較高并頻繁波動(dòng)的工況。

圖 4 雙金屬自緊波齒墊結(jié)構(gòu)示意

但在實(shí)際運(yùn)行中,該墊片僅使用了3個(gè)月( 2012年5月- 2012年8月) 就發(fā)生了泄漏。因此,在大口徑法蘭螺栓少或螺栓預(yù)緊載荷不均勻的條件下,再疊加頻繁的高低溫交變和壓力波動(dòng),如果交變載荷下的峰值應(yīng)力過(guò)大,就會(huì)壓潰雙金屬自緊波齒墊上的石墨密封材料,或者石墨密封材料因局部應(yīng)力過(guò)載而失去回彈性,從而導(dǎo)致墊片泄漏。

這種型式的墊片在該裝置的2臺(tái)高壓換熱器上也有使用。從 2012 年 5 月運(yùn)行至 2016 年 4 月,使用效果良好,未發(fā)現(xiàn)泄漏。2016 年 4 月停工檢修時(shí),對(duì)這 2 臺(tái)高壓換熱器拆下的 4 只墊片進(jìn)行著色滲透檢查,在 1 只墊片的外圓周上發(fā)現(xiàn)了表面微裂紋。據(jù)此推斷,這種墊片的熔焊縫是其薄弱點(diǎn),在偶發(fā)的制造缺陷、安裝損壞等可能情況下,熔焊縫對(duì)交變載荷的抵抗性變差,焊縫缺陷處可能發(fā)生裂紋泄漏。

雙金屬自緊波齒墊工作在此反應(yīng)器大法蘭苛刻工況下,依然發(fā)生了局部泄漏。在單點(diǎn)注膠后,雖然暫時(shí)阻止了介質(zhì)的嚴(yán)重外漏,但裂紋依然在擴(kuò)展,或其石墨密封材料局部應(yīng)力過(guò)載部位也會(huì)發(fā)生泄漏。最終只能被迫在整個(gè)法蘭面注膠,設(shè)備帶病運(yùn)行。

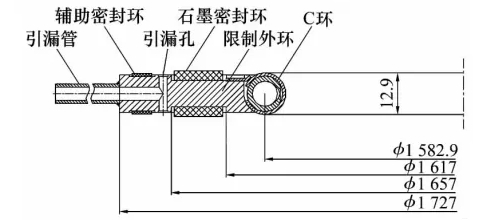

2.2.2 改用可檢漏恒應(yīng)力復(fù)合密封墊片

2016 年5月停工時(shí),將墊片型式改為可檢漏恒應(yīng)力復(fù)合密封墊片。該墊片由一級(jí)密封 C 型密封環(huán)、二級(jí)密封石墨密封環(huán)、三級(jí)輔助密封以及內(nèi)置式可檢漏組件組成,如圖5所示。

圖5 可檢漏恒應(yīng)力復(fù)合密封墊片典型結(jié)構(gòu)

在墊片安裝完成、螺栓上緊后,C環(huán)將壓縮到與限制外環(huán)平齊,墊片兩側(cè)的法蘭面與墊片的限制外環(huán)直接接觸,形成“金屬碰金屬”。只要保持法蘭密封面與金屬限制外環(huán)有正的接觸應(yīng)力,無(wú)論高低溫交變或高低壓頻繁波動(dòng)載荷導(dǎo)致的法蘭螺栓峰值應(yīng)力有多大,由于存儲(chǔ)在限制外環(huán)金屬骨架內(nèi)的載荷優(yōu)先釋放,一級(jí)密封 C 型密封環(huán)和二級(jí)密封石墨密封環(huán)都不會(huì)被壓潰或過(guò)載失去回彈性。此外,由于主密封C環(huán)的內(nèi)環(huán)采用了耐高溫、抗蠕變性能好的 Inconel 750 鎳基合金金屬?gòu)椈桑虚g層采用了耐腐蝕性能好的Inconel 600合金,密封層采用純銀,出廠檢測(cè)密封緊密度達(dá)1 × 10-9 Pa·m3 / s;二級(jí)密封采用高溫?zé)釗p失小于1%的改性石墨,出廠檢測(cè)密封緊密度<1 × 10 -6 Pa·m3 / s,提高了內(nèi)側(cè)C環(huán)的背壓、降低 了C 環(huán)密封面壓差。一級(jí)和二級(jí)密封相互協(xié)調(diào),確保了密封持續(xù)有效。

這種復(fù)合墊片的缺點(diǎn)是: 由于C環(huán)接近于金屬線密封結(jié)構(gòu),因此與 C 環(huán)接觸的法蘭面粗糙度至少要達(dá)到Ra3.2 μm。考慮到過(guò)濾器殼體法蘭、管板上下表面、反應(yīng)器大法蘭表面粗糙度的設(shè)計(jì)值都是Ra6.4 μm,在每次更換墊片前,都需要安排過(guò)濾器殼體法蘭和反應(yīng)器法蘭的現(xiàn)場(chǎng)修復(fù),以及協(xié)調(diào)過(guò)濾器廠家提高管板上下表面的粗糙度。

2016 年 5 月停工時(shí),裝置首次使用了可檢漏恒應(yīng)力復(fù)合密封墊片,2016 年 9 月發(fā)現(xiàn)引漏管處有凝液,3 滴/min,除此之外整個(gè)法蘭面再未檢測(cè)到泄漏點(diǎn)。經(jīng)分析原因是:首次使用經(jīng)驗(yàn)不足,且用于泄漏收集的可檢漏輔助密封環(huán)“吃掉”了20%左右的一級(jí)或二級(jí)密封的載荷,導(dǎo)致螺栓載荷偏低。考慮到引漏管引出的是內(nèi)徑1500的大口徑密封件整個(gè)圓周一圈收集到的泄漏介質(zhì)總量,實(shí)際泄漏量不大,故未做處理。2018 年 5 月停工檢修時(shí),將墊片緊固力矩值由原來(lái)的14000N·m提高到19300N·m,運(yùn)行一個(gè)大修周期,未發(fā)生泄漏。2023年大修時(shí),該煉油廠仍然采購(gòu)并使用這種可檢漏恒應(yīng)力復(fù)合密封墊片防治S-Zorb反應(yīng)器大法蘭泄漏。

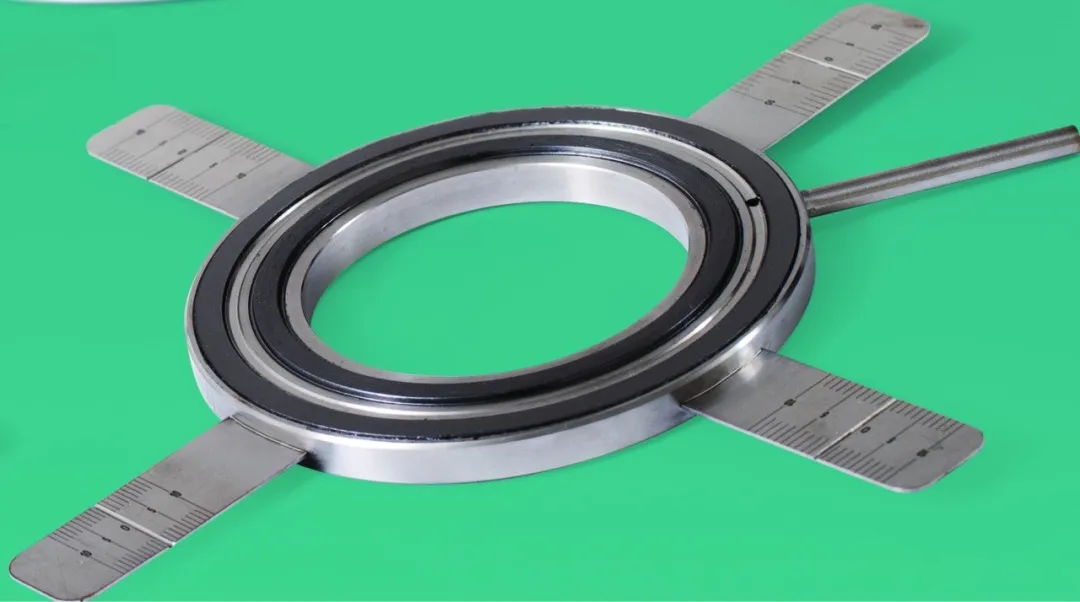

2.2.3 選用墊片式主輔密封泄漏收集器

對(duì)于長(zhǎng)期服役于高低溫交變工況下的烯烴轉(zhuǎn)換反應(yīng)器和溫差應(yīng)力大的多聯(lián)裝換熱器進(jìn)出口法蘭密封,采用墊片式主輔密封泄漏收集器,一個(gè)大修周期下來(lái),經(jīng)法蘭密封狀態(tài)在線監(jiān)測(cè)系統(tǒng)監(jiān)測(cè)測(cè)試驗(yàn)證泄漏收集器的主密封依然維持在低泄漏的健康狀態(tài),消除了泄漏頑疾。

圖6 墊片式主輔密封泄漏收集器

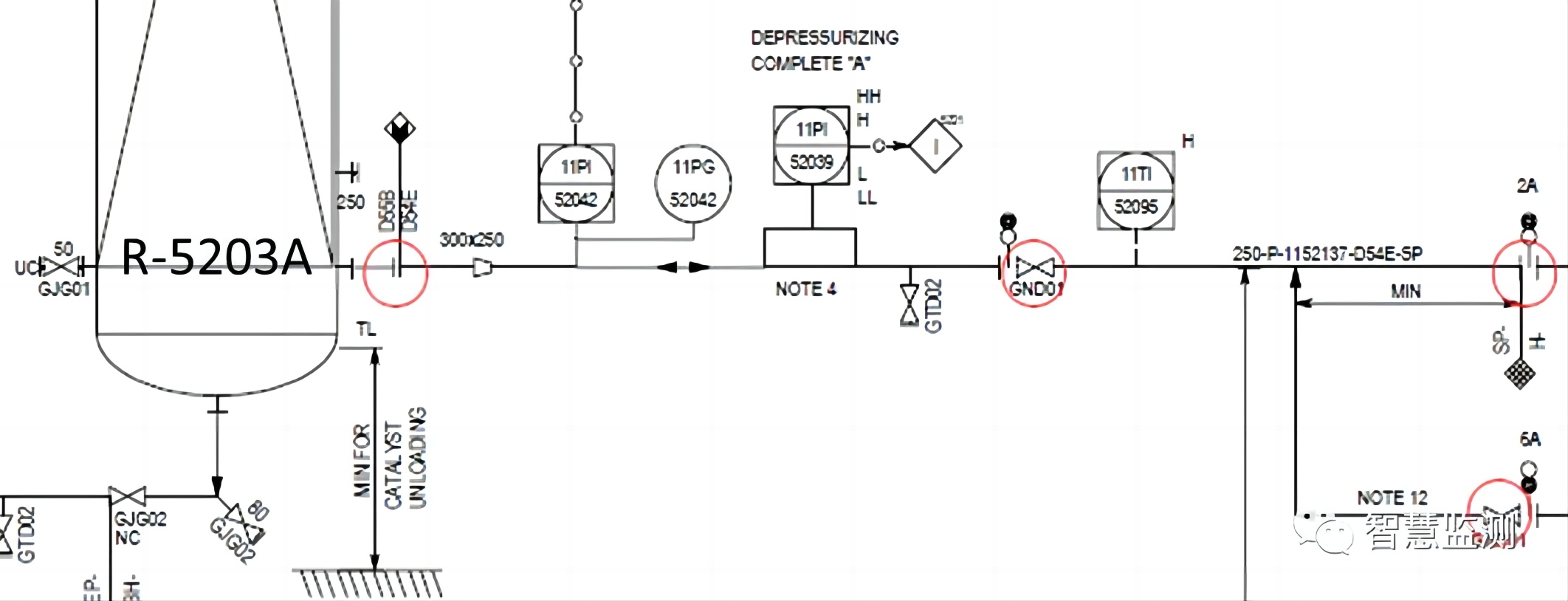

圖7 法蘭密封狀態(tài)在線監(jiān)測(cè)預(yù)防系統(tǒng)

(圖中紅色圈內(nèi)為無(wú)線監(jiān)測(cè)節(jié)點(diǎn)設(shè)備)

對(duì)于塔頂、罐頂或保溫層下高溫油氣或高低溫交變不可達(dá)法蘭密封點(diǎn),采用法蘭密封狀態(tài)在線連續(xù)監(jiān)測(cè)和預(yù)防系統(tǒng),可在第一時(shí)間發(fā)現(xiàn)泄漏,泄漏早知道,通過(guò)預(yù)測(cè)性維護(hù)避免小微泄漏在隱蔽狀態(tài)下發(fā)展成為中漏或大漏,消減消除二甲苯解析劑或硫化氫泄漏等臭氣異味擴(kuò)散或人員中毒隱患,預(yù)防煉化裝置非計(jì)劃停車(chē)消缺或應(yīng)急帶壓堵漏,防患于未然。

03 總結(jié)

(1)S-Zorb反應(yīng)器大法蘭的泄漏,有工藝操作、墊片選型、螺栓布置和法蘭型式等諸多原因;結(jié)合裝置實(shí)際情況,使用耐高低溫交變和耐高溫蠕變的、具有優(yōu)異回彈性能和耐松弛性好的可檢漏恒應(yīng)力復(fù)合密封墊片;經(jīng)過(guò)5年以上的嚴(yán)格考驗(yàn),被證明是最有效的泄漏防治措施。

(2)大口徑油氣法蘭長(zhǎng)期運(yùn)行在高低溫交變或高溫工況下,選用墊片式主輔密封泄漏收集器,可有效防治高低溫交變工況下長(zhǎng)期運(yùn)行的烯烴轉(zhuǎn)換反應(yīng)器和溫差應(yīng)力大的多聯(lián)裝換熱器進(jìn)出口法蘭密封泄漏頑疾;經(jīng)過(guò)5年以上的測(cè)試驗(yàn)證,證明泄漏防治措施可靠有效。